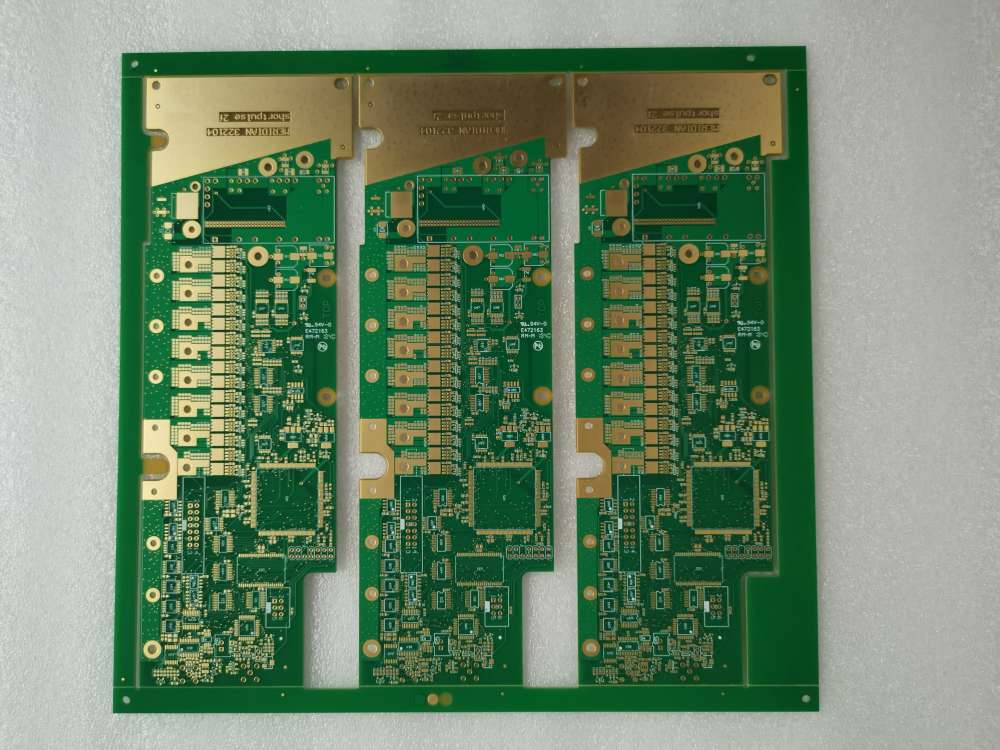

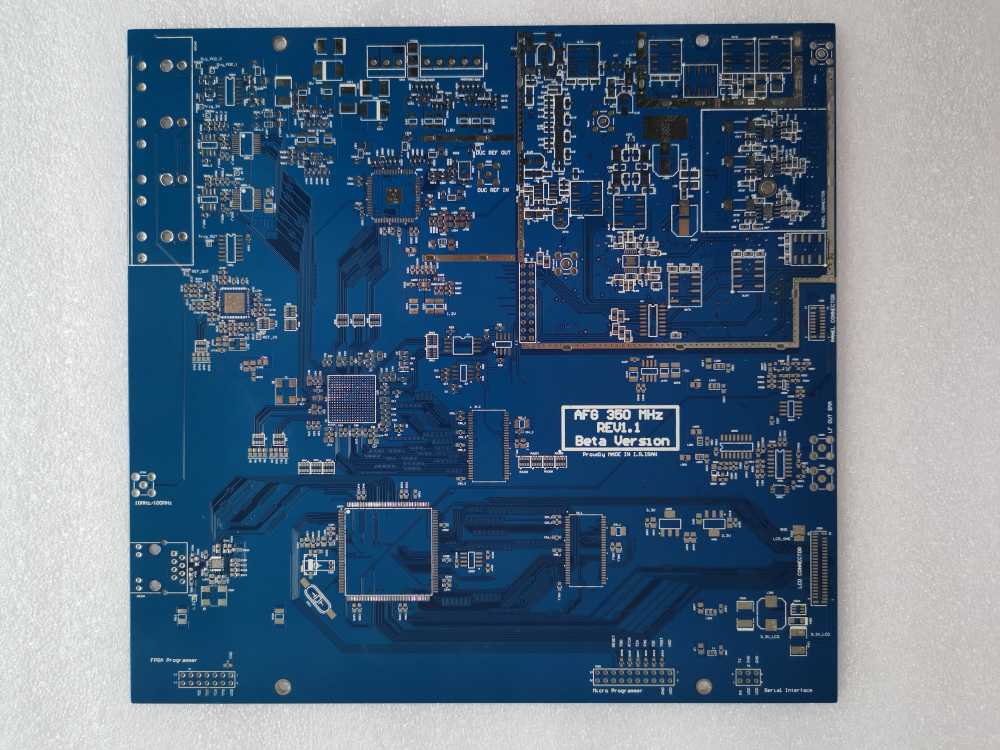

Multilayer PCB - Herstellung von bis zu 100 Lagen

Herstellung von mehrlagigen Leiterplatten bis zu 100 Lagen, IPC III Standard, mehrlagige starre Leiterplatten, mehrlagige flexible Leiterplatten, starr-flexible Leiterplatten, Hybridleiterplatten…

Multilayer PCB Stack-Up Design & sein Laminierungsprozess

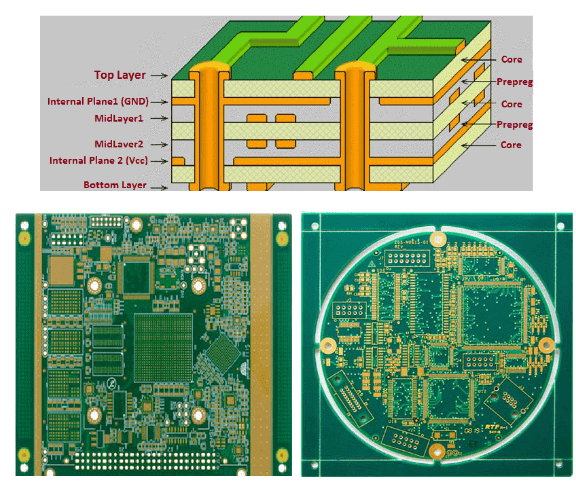

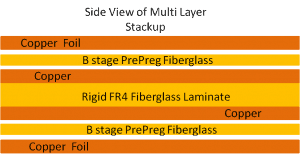

Multilayer-Leiterplatten oder mehrlagige Leiterplatten sind Leiterplatten, die aus zwei oder mehr leitenden Schichten (Kupferlagen) bestehen. Die Kupferschicht wird durch die Harzschicht (Prepreg) zusammengepresst. Aufgrund der Komplexität des Herstellungsprozesses von Multilayer-Leiterplatten, des geringen Produktionsvolumens und der Schwierigkeiten bei der Nacharbeit sind ihre Preise relativ höher als die von einlagigen und doppelseitigen Leiterplatten.

Rayming fertigt mehrlagige Leiterplatten bis zu 100 Lagen, akzeptiert reine Einzelmaterialien oder gemischte Materialien: Fr4, Rogers, Polymid, Metallkern. Senden Sie Ihre PCB-Dateien an raymingpcb@163.com, wir werden Sie sehr bald zitieren!

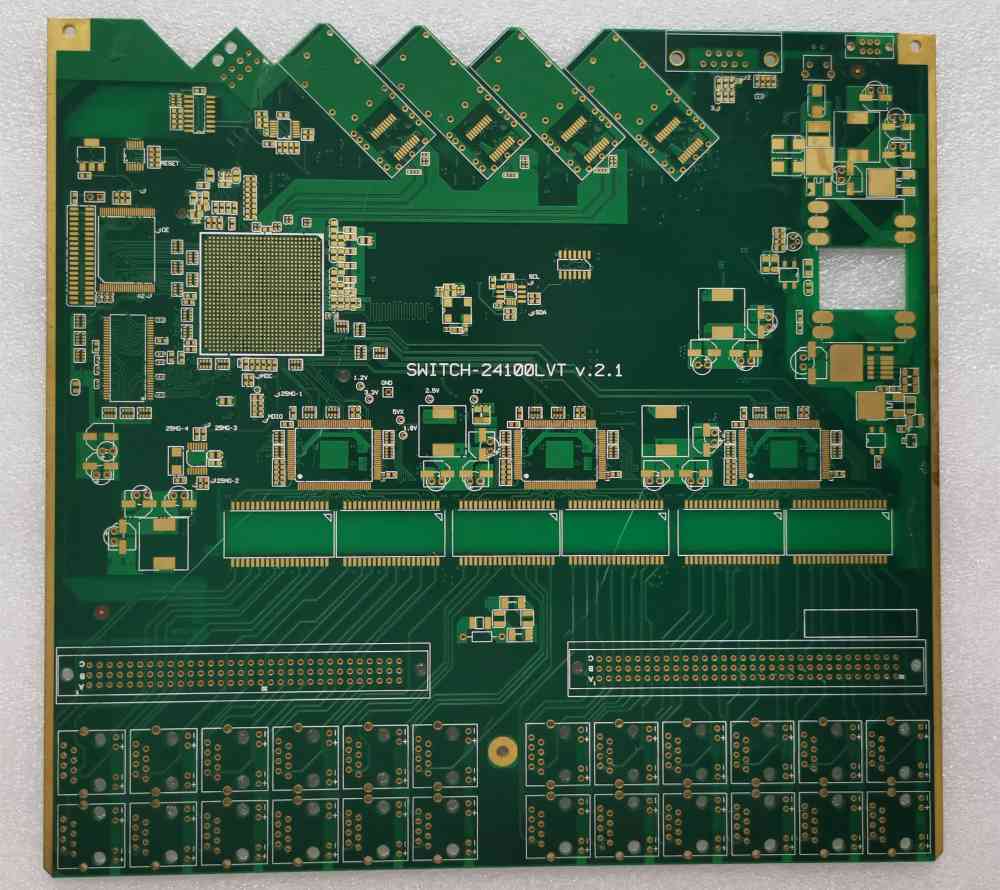

Multilayer PCB Manufacturing

Die zunehmende Packungsdichte integrierter Schaltungen hat zu einer hohen Konzentration von Verbindungsleitungen geführt, was den Einsatz von mehrlagigen Leiterplatten erforderlich macht. Unvorhergesehene Designprobleme wie Rauschen, Streukapazität und Übersprechen sind im Layout der gedruckten Schaltungen aufgetreten. Daher muss das Leiterplattendesign die Länge der Signalleitungen minimieren und parallele Routen vermeiden. Es ist offensichtlich, dass diese Anforderungen bei einseitigen Leiterplatten und sogar bei doppelseitigen Leiterplatten aufgrund der begrenzten Anzahl von Kreuzschaltungen nicht erfüllt werden können. Bei einer großen Anzahl von Verbindungen und Kreuzungen muss die Leiterplatte auf mehr als zwei Schichten erweitert werden, um eine zufriedenstellende Leistung zu erzielen. So ist eine mehrlagige Leiterplatte entstanden. Die ursprüngliche Absicht bei der Herstellung von mehrlagigen Leiterplatten besteht also darin, mehr Freiheit bei der Auswahl geeigneter Verdrahtungswege für komplexe und geräuschempfindliche elektronische Schaltungen zu bieten.

Mehrlagige Leiterplatten haben mindestens drei leitende Schichten, von denen sich zwei auf der Außenfläche befinden und die verbleibende Schicht in die Isolierplatte integriert ist. Die elektrische Verbindung zwischen ihnen wird in der Regel durch durchkontaktierte Löcher im Querschnitt der Leiterplatte hergestellt. Sofern nicht anders angegeben, sind mehrlagige Leiterplatten dasselbe wie doppelseitige Leiterplatten, im Allgemeinen durchkontaktierte Leiterplatten.

Vor- und Nachteile von Multilayer-Leiterplatten

Vorteile:

Hohe Montagedichte

Mehrlagige Leiterplatten vervielfachen ihre Dichte durch Lagenbildung. Diese erhöhte Dichte ermöglicht eine größere Funktionalität und verbessert die Kapazität und Geschwindigkeit trotz der geringeren Leiterplattengröße.

Kleine Größe

Mehrlagige Leiterplatten vergrößern die Leiterplattenoberfläche durch die Hinzufügung von Lagen, wodurch sich die Gesamtgröße verringert. Dadurch können mehrlagige Leiterplatten mit höherer Kapazität in kleineren Geräten verwendet werden, während einlagige Leiterplatten mit hoher Kapazität in größeren Produkten eingesetzt werden müssen.

Leichtes Gewicht

Mehrlagige Leiterplatten können die gleiche Leistung wie einlagige Leiterplatten erbringen, sind aber kleiner und benötigen weniger Verbindungskomponenten, was das Gewicht reduziert. Dies ist ein wesentlicher Aspekt für kleinere Elektronik, bei der das Gewicht eine Rolle spielt.

Mehrlagige Leiterplatten haben mindestens drei leitende Schichten, von denen sich zwei auf der Außenfläche befinden und die verbleibende Schicht in die Isolierplatte integriert ist. Die elektrische Verbindung zwischen ihnen wird in der Regel durch durchkontaktierte Löcher im Querschnitt der Leiterplatte hergestellt. Sofern nicht anders angegeben, sind mehrlagige Leiterplatten dasselbe wie doppelseitige Leiterplatten, im Allgemeinen durchkontaktierte Leiterplatten.

Benachteiligungen:

hohe Kosten

Lange Herstellungszeit

Request high-reliability testing methods.

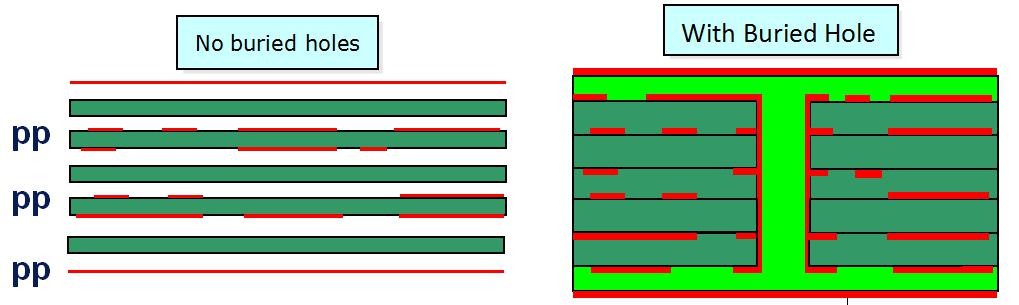

Mehrschichtige gedruckte Schaltungen sind das Ergebnis der Entwicklung elektronischer Technologien mit hoher Geschwindigkeit, Multifunktionalität, großer Kapazität und geringem Volumen. Mit der kontinuierlichen Entwicklung der elektronischen Technologie, insbesondere der umfassenden und eingehenden Anwendung großer und sehr großer integrierter Schaltungen, entwickeln sich mehrlagige gedruckte Schaltungen schnell in folgende Richtungen: hohe Dichte, hohe Präzision und hohe Lagen, winzige Linien und kleine Löcher, blinde und vergrabene Löcher, hohes Verhältnis von Plattendicke zu Öffnung und andere Technologien, um den Marktanforderungen gerecht zu werden.

Warum haben PCB-Multilayer-Platinen alle geradzahligen Lagen?

- Sie kann in einer Leiterplattenfabrik hergestellt werden. Die vierlagige Leiterplatte verwendet im Allgemeinen einen Kern mit einer Kupferfolie auf jeder Seite und eine dreilagige Leiterplatte mit einer Kupferfolie auf einer Seite. Sie müssen zusammengepresst werden.

- Der Prozesskostenunterschied zwischen den beiden besteht darin, dass die vierlagige Leiterplatte eine Kupferfolie und eine Klebeschicht mehr hat. Der Kostenunterschied ist nicht signifikant. Wenn die Leiterplattenfabrik ein Angebot macht, wird es in der Regel auf der Basis einer geraden Zahl erstellt. Außerdem werden 3-4 Lagen in der Regel als eine Sorte angegeben. (Beispiel: Wenn Sie eine 5-Lagen-Leiterplatte entwerfen, wird die Gegenpartei den Preis einer 6-Lagen-Leiterplatte angeben. Das heißt, der Preis, den Sie für 3 Lagen entwerfen, ist derselbe wie der Preis, den Sie für 4 Lagen entwerfen).

- In der PCB-Prozesstechnologie ist die vierlagige Leiterplatte besser kontrollierbar als die dreilagige, vor allem in Bezug auf die Symmetrie. Der Verzug der vierlagigen Leiterplatte kann unter 0,7 % (IPC600-Standard) gehalten werden, aber die Größe der dreilagigen Leiterplatte ist groß. In diesem Fall wird der Verzug diese Norm überschreiten, was die Zuverlässigkeit der SMT-Baugruppe und des gesamten Produkts beeinträchtigt. Daher sollte der Konstrukteur keine Platine mit ungeraden Lagen entwerfen. Selbst wenn die ungerade Lage notwendig ist, wird sie als falsche geradzahlige Lage entworfen. Das heißt, 5 Lagen werden zu 6 Lagen und 7 Lagen zu 8 Lagen.

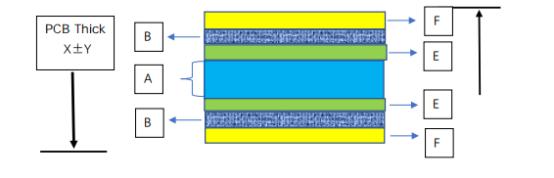

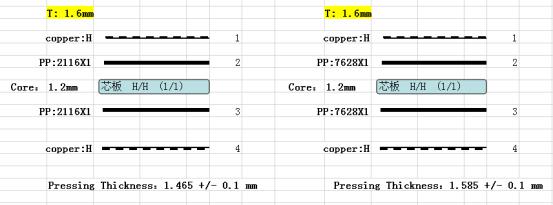

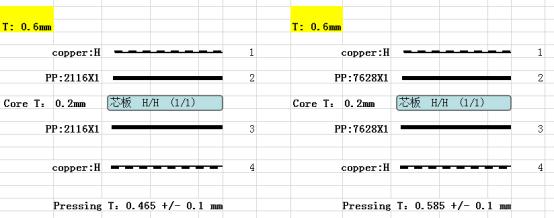

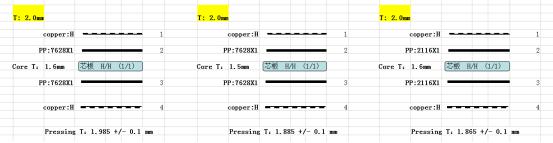

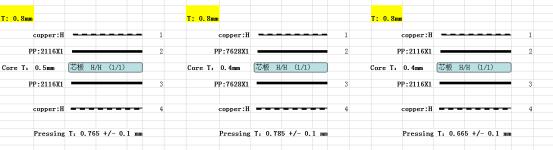

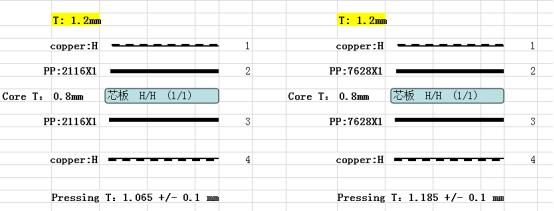

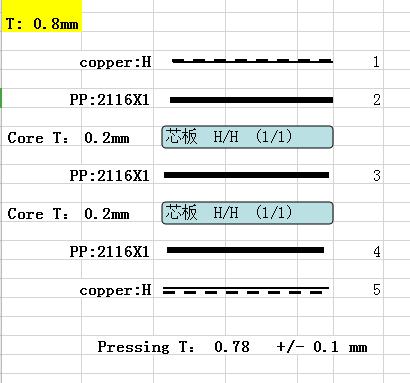

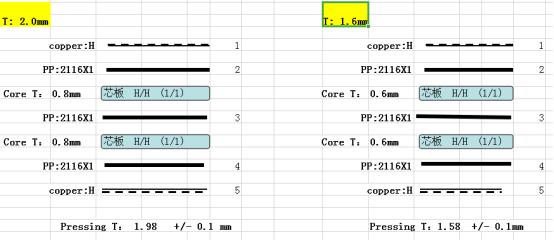

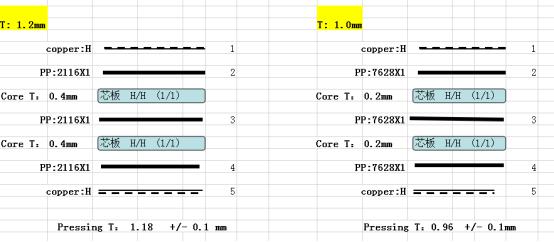

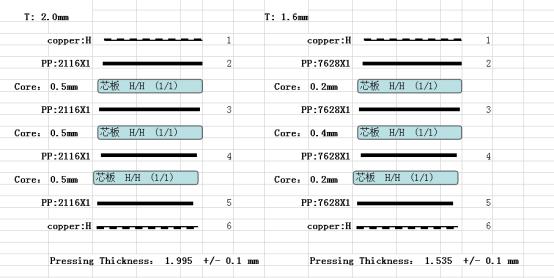

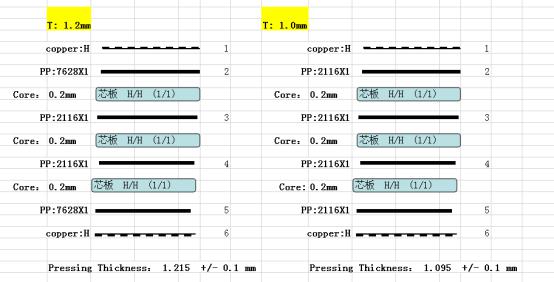

Berechnungsmethode für mehrlagige PCB-Stapel:

- A: Dicke der inneren Schicht

- E: Dicke der inneren Kupferfolie

- X: Fertige Plattendicke

- B: Dicke der PP-Platte

- F: Dicke der äußeren Kupferfolie

- Y: Fertige PCB-Toleranz

1. Calculate the upper and lower limit of pressing:

- Normalerweise Weißblech: Obergrenze -6MIL, Untergrenze-4MIL

- Goldplatte: Obergrenze -5MIL, Untergrenze -3MIL

- Beispiel: Weißblech: Obergrenze=X+Y-6MIL Untergrenze=X-Y-4MIL

- Berechnen Sie den Median = (Obergrenze + Untergrenze)/2

- ≈A+Fläche der zweiten Schicht aus Kupferfolie%*E+Fläche der dritten Schicht aus Kupferfolie%*E+B*2+F*2

Das innere Schneidematerial der oben genannten konventionellen vierschichtigen Platte ist 0,4 mm kleiner als die fertige Platte, wobei eine einzelne 2116 PP-Platte zum Pressen verwendet wird. Für spezielle innere Schicht Kupfer Dicke und äußere Schicht Kupfer Dicke, die mehr als 1OZ, die Kupferstärke sollte bei der Auswahl der inneren Schicht Material berücksichtigt werden.

2. Berechnen Sie die Presstoleranz:

Obergrenze = Dicke der fertigen Platte + Online-Toleranzwert – [Dicke des Kupferüberzugs, Dicke des Grünölzeichens

(Konventionell 0.1MM)]-die theoretisch berechnete Dicke nach dem Pressen

Untere Grenze = Dicke der fertigen Platte – Offline-Toleranzwert des fertigen Produkts – [Dicke des galvanischen Kupfers, Dicke des Grünölzeichens

(Normal 0.1MM)]-Die theoretisch berechnete Dicke nach dem Pressen

3. Übliche Arten von PP-Platten:

Im Allgemeinen sollten Sie nicht zwei PP-Platten mit hohem Harzgehalt zusammen verwenden. Wenn die innere Kupferschicht zu klein ist, verwenden Sie bitte PP-Platten mit hohem Harzgehalt. 1080 PP-Platten haben die höchste Dichte und einen geringen Harzgehalt. Pressen Sie einzelne Platten so wenig wie möglich. Nur 2 Platten aus 2116 und 7630 PP können in dicke Kupferplatten über 2OZ gepresst werden. Die Schicht kann nicht mit einer einzelnen PP-Platte gepresst werden. 7628 PP-Platten können mit einer einzelnen Platte, 2 Platten, 3 Platten oder bis zu 4 Platten gepresst werden.

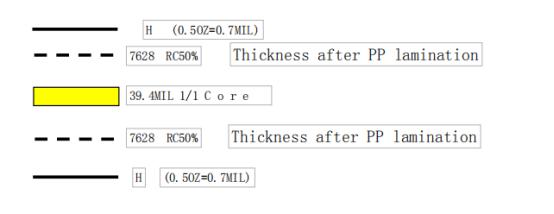

Erläuterung der theoretischen Dickenberechnung einer mehrlagigen Leiterplatte nach dem Pressen

Dicke nach PP-Laminierung = 100% Restkupferlaminierungsdicke – innere Kupferdicke*(1-Restkupferanteil%)

4. Typische Empfehlung für einen mehrschichtigen Stack-Up

1): 4-Lagen-Leiterplatte Stack-Up

2).6 Lagen PCB Stack-Up

3) Typischer Aufbau einer 8-Lagen-Leiterplatte

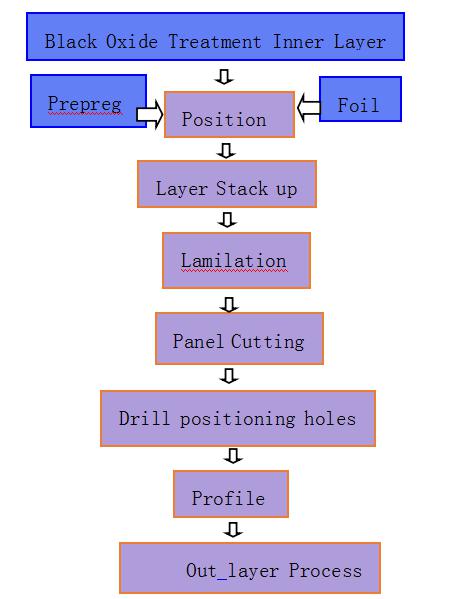

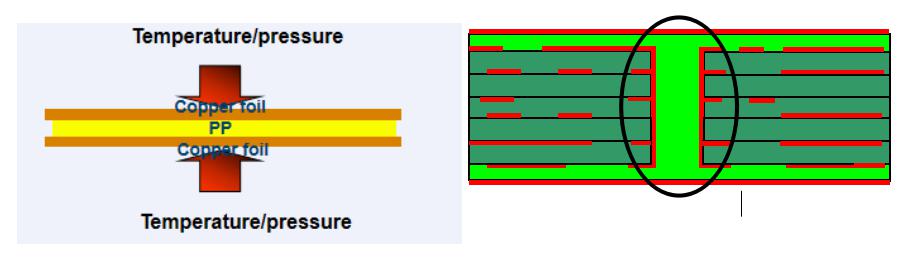

Einführung in den Multilayer PCB-Laminierungsprozess

★ Bei der Laminierung werden hohe Temperaturen und hoher Druck verwendet, um das Prepreg durch Hitze zu schmelzen, es zum Fließen zu bringen und es in eine ausgehärtete Platte zu verwandeln. Anschließend werden eine oder mehrere innen geätzte Platten (Schwarzoxidbehandlung) und eine Kupferfolie zu einer mehrlagigen Platte verarbeitet.

★ Dieser Prozess umfasst auch den Lagenaufbau vor der Laminierung, das Bohren von Positionierungslöchern und das Fräsen von Profilen nach der Laminierung von Mehrlagenplatten.

1. Ablauf des Laminierungsprozesses

Prozessschritte bei der Herstellung von Multilayer-Leiterplatten

Bemerkungen: Bei Leiterplatten mit mehr als 6 Lagen müssen zwei oder mehr Innenlagen vorpositioniert werden, damit die Löcher und Schaltkreise der verschiedenen Lagen richtig ausgerichtet sind.

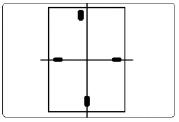

2.Position Methoden

1) Positionierung der Nietnägel: Pressen des Layouts der Innenlagenplatte und des Prepregs mit vorgebohrten Positionierungslöchern

- Die Sequenz wird mit Nieten auf der Schablone fixiert und dann mit einem Nagelstempel gestanzt

Nieten auf Position

2) Positionierung der Lötstellen: Setzen Sie die Innenlagenplatte und das Prepreg mit vorgebohrten Positionierungslöchern entsprechend dem Layout

- Die Reihenfolge ist auf der Schablone mit Positionierungsstiften ausgestattet, und dann durch die Heizung mehrere

Ein fester Punkt, mit dem Prepreg zu schmelzen und zu verfestigen, wenn erhitzt

Wir verwenden derzeit die Lötstellenpositionierung-RBM

Vorgestanzte Positionierungslöcher für die innere Platine, die derzeitige Methode, die wir verwenden, ist wie folgt: Stanzen von 4 Langlöchern an den vier Seiten der Platine, zwei als Gruppe, jeweils in X/Y-Richtung, eines davon asymmetrisch. Der Zweck ist, eine Reaktion zu verhindern.

- A= 7.112±0.0254MM

- B= 4.762 ±0.0254MM

Qualitätskontrolle nach RBM – mögliche Probleme

1) Lagenversatz: schlechte RBM-Positionierung oder schlechte Heizpunktkondensation, die Folgendes verursachen

Verschiebung zwischen den Schichten nach dem Pressen, nach dem Bohren aufgrund von

Versetzung der Leitungen auf jeder Schicht führt zu Unterbrechungen oder Kurzschlüssen.

Möglicher Grund:

- Innerschicht Stanzabweichung

- Die Ausdehnung und Kontraktion der inneren Platte ist sehr unterschiedlich

- Ablenkung des RBM-Personals

- RBM-Parameter stimmen nicht überein - die Gerinnungswirkung ist nicht akzeptabel

- RBM-Heizkopfverschleiß - schlechter Kondensationseffekt

- Das Personal hat die Platine unsachgemäß verlegt, wodurch der Heizpunkt abfällt.

2) Die Innenhülse ist vertauscht: Die Reihenfolge der Innenhülsen wird während des RBM falsch platziert, was die Qualität der vom Kunden bestückten Platte beeinträchtigt.

Einführung in den Lagen-Stapel-Prozess: Im Layoutprozess werden der Innenkern, das Prepreg und die Kupferfolie mit den Aluminiumplatten entsprechend den strukturellen Anforderungen angeordnet und die erforderliche Höhe zum Pressen erreicht. Der CEDAL Lagenaufbau kann in vier Hauptlayouts unterteilt werden (siehe Bild rechts)

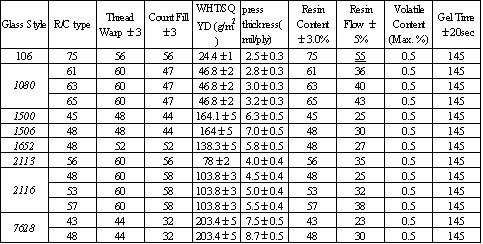

3. eine Einführung in Prepreg

Ein Prepreg besteht aus Glasfasern oder anderen Fasern, die mit Harz imprägniert sind. Nach der Teilpolymerisation sind die Harzmoleküle leicht vernetzt, was durch Wärme erweicht werden kann. Es kann jedoch nicht vollständig geschmolzen werden.

Prepreg-Spezifikationen

Prepreg specifications

Wichtigste Leistungsmerkmale von Prepreg

- Resin content (R/C)

- Resin fluidity (R/F)

- Gel time (G/T)

- Volatile content (V/C)

Test - Harzgehalt

Harzgehalt (RC)

1). Definition des Harzgehalts: der prozentuale Anteil des Gewichts des Harzes im halbgehärteten Zustand am Gewicht des Prepregs;

2). Berechnungsformel: RC=(TW-DW)÷TW ×100%;

RC: Harzgehalt; TW: Gewicht des Prepregs; DW: Gewicht des Glasgewebes nach dem Brennen.

3) TW kann als Kontrollindikator verwendet werden, wenn das Grundgewicht des Glasgewebes konstant ist.

Instrument: Elektronische Waage, Genauigkeit: 0,001 g

Probe: 4 “X 4” X 4 Stück

Beschreibung des Harzinhalts

Harzgehalt des Prepregs (RC)

- lRC hängt hauptsächlich von der Dicke des Laminats ab.

- lDer RC-Wert ist niedrig, und die Dicke der Platte ist dünn;

- Wenn die Abweichung der linken, mittleren und rechten Seite des RC groß ist, ist die Gleichmäßigkeit der Dicke der Platte schlecht.

- Nach Kontrolle des RC-Wertes des Prepregs kann die gewünschte Dicke nach dem Pressen erreicht und der Cpk-Wert der Dicke erhöht werden.

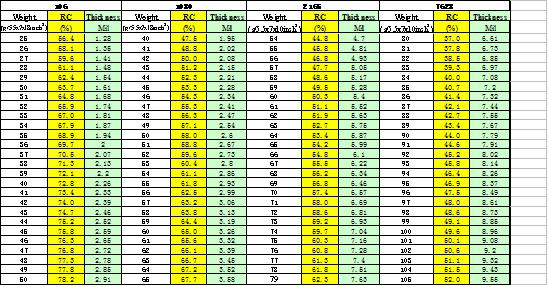

Comparison table of resin content and PP thickness

Dickenberechnung nach Harzfüllung:

Dicke nach dem PP-Pressen

Dicke = theoretische Dicke des einfachen PP-Füllungsverlustes

Füllungsverlust = (1-A-Seite Kupferrestkupferanteil) x Kupferfoliendicke + (1-B-Seite Kupferrestkupferanteil) x Kupferfoliendicke + 0,4*(D2)2*H(Innenschichtdicke)*N(Lochanzahl)/gesamte Platinenfläche

Die Beziehung zwischen den charakteristischen Parametern der PP-Folie und der Fließfähigkeit des Harzes:

- Die Gelierzeit (PG) ist lang, und das Harz ist sehr fließfähig;

- Die Fließfähigkeit (RF) ist groß, und das Harz hat eine starke Fließfähigkeit;

- Die Mindestviskosität (MV) ist gering, und das Harz ist sehr fließfähig;

- Großes Fließfenster (FW), starke Fließfähigkeit des Harzes;

The influence of resin fluidity on board quality

Wenn der PG-Wert lang, der RF-Wert hoch, der MV-Wert niedrig oder der FW-Wert lang ist, können nach dem Pressen die folgenden Situationen auftreten:

Es fließt viel Harz und die Plattendicke ist ungleichmäßig (leicht dick in der Mitte und dünn am Rand).

An den Kanten des Brettes entstehen aufgrund des geringen Harzgehalts weiße Ränder.

Skateboarding tritt leicht auf.

Leicht zu erkennende Textur.

Der Harzgehalt der Platte ist reduziert, was die dielektrischen Eigenschaften und die Isolationseigenschaften beeinträchtigt. Auch die Anti-CAF-Leistung ist schlecht.

Die innere Spannung der Platte ist erhöht, und sie lässt sich nach dem Pressen leicht verdrehen und verformen.

Wenn PG zu kurz, RF zu niedrig, MV zu hoch oder FW zu kurz ist, kann es nach der Entstörung zu den folgenden Situationen kommen:

Trockene Platte, Stammlinie, trockener Punkt.

Luftblasen.

Die Kohäsionskraft zwischen den Kernmaterialschichten ist geschwächt, und die Platte neigt zum Platzen.

Die Schälfestigkeit zwischen Harz und Kupferfolie ist geschwächt.

PP storage conditions:

- Storage temperature: 21±2℃ or below 5℃

- Storage humidity: below 60%

- Storage time: 90 days and six month

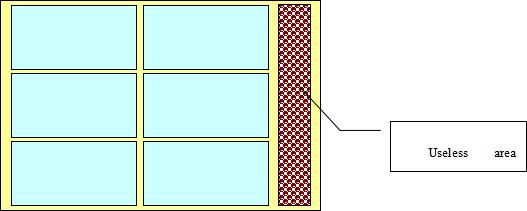

Die wichtigsten Punkte der Layer Stack-Up Control

-Platzierung der Tafel entlang des Laserstrahls

Wir verwenden derzeit zwei Arten des Auflegens. Die Kontrolle der Konsistenz des Auflegens kann eine gleichmäßige Kraft während des Pressens gewährleisten und weiße Ränder aufgrund von Druckverlusten vermeiden. Dazu muss die Position des Laserstrahls bei der Vorbereitung des Auflegens eingestellt und fixiert werden. Legen der Platte zusammen mit dem Laserstrahl bei der Legeproduktion.

- Höhenkontrolle

Die Kontrolle der Höhe während des Auflegens kann den reibungslosen Ablauf des Pressvorgangs gewährleisten und eine maximale Produktivität erzielen.

- Anforderungen an die Verlegung von Platten

- Bretter unterschiedlicher Größe können nicht zusammengelegt werden.

- Bretter mit einem Dickenunterschied von mehr als 15 mil können nicht zusammengelegt werden.

- Die Platten unterschiedlicher Dicke werden zusammengelegt, das Thermoelement muss in der Mitte der dünnen Platte platziert werden, und das ADARA-Personal muss benachrichtigt werden, um die Aushärtungszeit um 10 Minuten zu verlängern.

- Small plates (less than 10 pieces) of different copper foil thickness can be lay up together by cutting the copper foil, and PE release film must be placedbetween the board and the conductive copper foil during production.

- Gesonderte Anforderungen an das Lay-up

- Legen Sie das Brett in der Mitte des gesamten Zyklus auf.

- Fügen Sie oben und unten auf der Produktionsplatte Dummys hinzu und erreichen Sie die niedrigste Höhe.

- Gesonderte Anforderungen an das Lay-up

Die Black Oxide Treatmentboard wird lange Zeit in der Umgebung gelagert und kann leicht Wasser absorbieren, was nach dem Pressen zu einer Delamination führt.

Prozess

Lagerzeit

Lay Stack up Gestaltungsrichtlinien

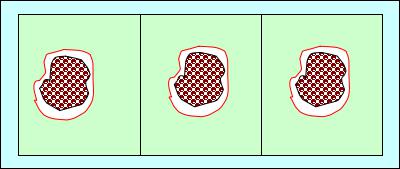

1. Anforderung an das Design der inneren Platte

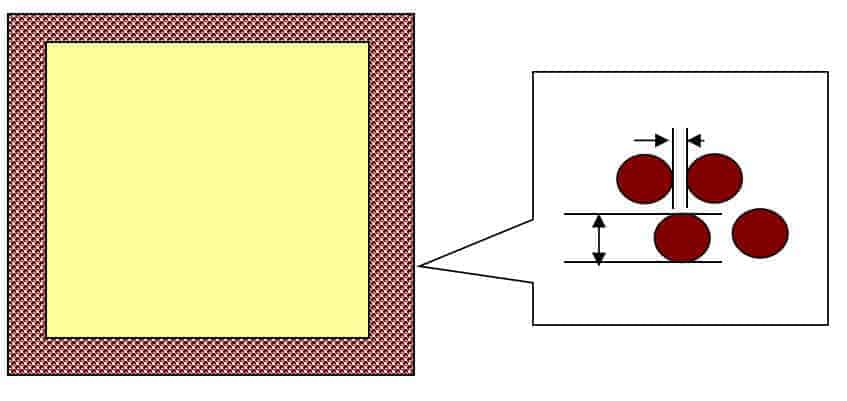

- Der Rand der inneren Platine ist mit Dummy-Pads gefüllt, die einen Durchmesser von 4,0 mm und einen Abstand von 1,5 mm haben müssen.

- Die beiden Lagen von Blindpads, die der inneren Zwischenlage entsprechen, müssen um den halben Padabstand versetzt sein, um den Druck beim Pressen auszugleichen.

- Die Dummy-Pads benachbarter Reihen sollten versetzt angeordnet werden, um den Harzfluss zu verbessern.

Die Dummy-Pads benachbarter Reihen sollten versetzt angeordnet werden, um den Harzfluss zu verbessern.

Wenn die durch Routing entfernte Fläche relativ groß ist, fügen Sie beim Array-Design ein Dummy-Pad in den Routing-Bereich ein, um die Restkupferrate zu erhöhen und die Füllung zu reduzieren. Der Durchmesser des Pads muss 1,5 mm betragen, der Abstand 1,0 mm.

- Bei Konstruktionen mit gebrochenen Kanten müssen Dummy-Pads mit einem Pad-Durchmesser von 1,5 mm und einem Abstand von 1,0 mm gefüllt werden.

- Die beiden Lagen von Blindpads, die der Innenlagenplatte entsprechen, müssen um den halben Padabstand versetzt sein, um den Druck beim Pressen auszugleichen.

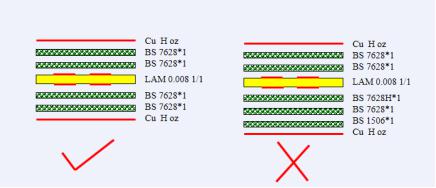

2. PP Design Anforderungen

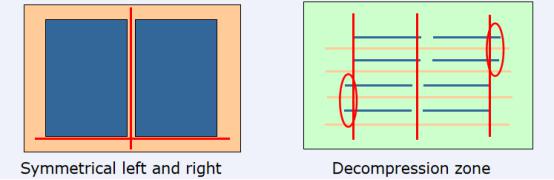

1. Die zentralsymmetrische Struktur kann das durch strukturelle Spannungen verursachte Biegephänomen vermeiden.

2. Hohe R/C, dünner Stoff auf der Außenschicht

- Die gleiche Glasgewebekombination und ein hoher Harzgehalt werden auf der äußeren Schicht angebracht.

- Verschiedene Arten von Glasgewebekombinationen, basierend auf dem Prinzip der Symmetrie, dünne Gewebe werden auf die äußere Schicht gelegt.

3. Kette zu Kette, Schuß zu Schuß

Das Glasgewebegarn enthält in Kett- und Schussrichtung unterschiedliche Fadenzahlen, was zu einem unterschiedlichen Klebstoffgehalt und zu Unterschieden in der Wärmeausdehnung in den beiden Richtungen führt.

4. Jede Schicht des Prepregs hat eine angemessene Dicke

- Die Dicke und der Klebergehalt sind hoch. Die Dicke ist nicht für die Kontrolle geeignet

- Geringe Dicke, geringer Klebstoffgehalt und niedrige Adhäsion

5. Mindestanzahl von Schichten

- Viele Schichten, hohe Kosten und nicht für die Prozesskontrolle geeignet

Pressverfahren – Hydraulische Presse

Die Struktur der hydraulischen Pressmaschine ist eine Vakuum- und eine Standarddruckmaschine. Die Platte zwischen den Öffnungen jeder Lage wird zwischen der oberen und unteren Heizplatte eingespannt. Der Druck erfolgt von unten nach oben, und die Wärme wird von den oberen und unteren Heizplatten auf die Platte übertragen.

Vorteile: einfache Ausrüstung, niedrige Kosten, großer Ausstoß.

Nachteile: große Leimmenge, schlechte Gleichmäßigkeit der Dicke.

Verfahren zum Pressen - ADARA SYSTEM Cedal

DARA SYSTEM Cedal

Die Cedal ist eine revolutionäre Laminiermaschine. Ihr Funktionsprinzip beruht auf einer endlos gewickelten Kupferfolie, die in einer geschlossenen Vakuumkammer laminiert wird. An beiden Enden wird dann Strom angelegt. Aufgrund ihres Widerstands erzeugt die Kupferfolie eine hohe Temperatur und erwärmt das Prepreg, und der Druck wird durch den oberen Luftsack ausgeübt, um den Kompressionseffekt zu erzielen.

Advantages:

- Using the upper and lower interlayer copper foils for electric heating, energy-saving,and low operating cost.

- Small temperature difference between the inner and outer layers, uniform heating, good product quality.

- Cycle time is short, about 60minutes.

- Fast heating rate (35/min).

- The equipment has a complex structure and high cost.

- Single machine output is small.

- The pressure is a pneumatic working method, which cannot provide high pressure.

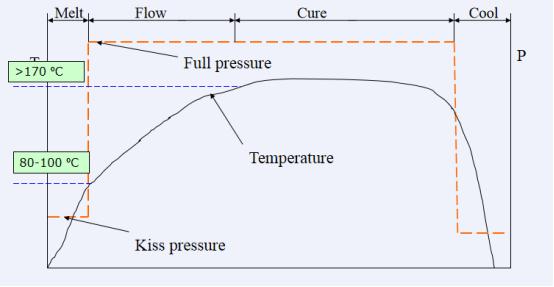

Pressure curve

Parametersteuerung und Funktion des Pressens

Vacuum:

Es kann helfen, Gase, Luft und kleine Monomerreste zu entfernen, die bei der Verflüchtigung von Lösungsmitteln entstehen.

Temperature:

Das Aushärtungsmittel DICY ist bei Raumtemperatur sehr stabil und kann nach einem Temperaturanstieg schnell ausgehärtet werden. Experimente zeigen, dass 170°C die ideale Aushärtungstemperatur ist. Daher ist es notwendig, die Temperatur während des Pressvorgangs auf über 170 °C zu halten, um die Aushärtungsreaktion abzuschließen.

Heating Rate:

Die Beibehaltung einer bestimmten Heizrate kann die Fließfähigkeit des Harzes angemessen erhöhen, wodurch die Benetzbarkeit des Harzes verbessert und Probleme durch thermische Belastung vermieden werden.

Pressure:

Ausgleich des durch flüchtige Stoffe erzeugten Dampfdrucks. Verbessert die Fließfähigkeit des Harzes. Erhöht die Zwischenschichthaftung. Verhinderung von Verformungen durch thermische Spannungen beim Abkühlen

Dickensteuerung

Dickenprüfung

- Verwenden Sie einen Dickenmesser, um die Dicke der vier Ecken und eines Mittelpunkts jeder Platte zu messen.

- Der Prüfpunkt ist 50 mm von der Kante der Platte entfernt.

- Dickentoleranz: allgemeine Dickenanforderungen ± 10%

Stromstärkenkontrolle nach Drücken

- Verwenden Sie einen Dickenmesser, um die Dicke der vier Ecken und eines Mittelpunkts jeder Platte zu messen.

- Der Prüfpunkt ist 50 mm von der Kante der Platte entfernt.

- Dickentoleranz: allgemeine Dickenanforderungen ± 10%

Bei der Herstellung von Multilayer-Leiterplatten werden zwei oder mehr Schaltkreise übereinander gestapelt, die über zuverlässige vorgegebene Verbindungen verfügen. Da das Bohren und Beschichten abgeschlossen ist, bevor alle Lagen zusammengepresst werden, verstößt diese Technik von Anfang an gegen das traditionelle Herstellungsverfahren. Die beiden innersten Schichten bestehen aus herkömmlichen Doppelplatten, während die äußeren Schichten anders aufgebaut sind. Sie bestehen aus einzelnen, unabhängigen Platten. Vor dem Pressen wird das innere Substrat gebohrt, durchkontaktiert, das Muster übertragen, entwickelt und geätzt. Die zu bohrende äußere Schicht ist die Signalschicht, die so durchkontaktiert wird, dass am inneren Rand des Durchgangslochs ein ausgeglichener Kupferring entsteht. Die Lagen werden dann zu einer mehrlagigen Leiterplatte zusammengerollt, die durch Wellenlöten miteinander (zwischen den Bauteilen) verbunden werden kann.

Pressing may be done in a hydraulic press or an overpressure chamber (autoclave). In the hydraulic press, the prepared material (for pressure stacking) is placed under the cold or preheated pressure (high glass transition temperature material is placed at a temperature of 170-180°C). The glass transition temperature is the temperature at which an amorphous polymer (resin) or part of the amorphous region of a crystalline polymer changes from a hard and brittle state to a viscous, rubbery state.

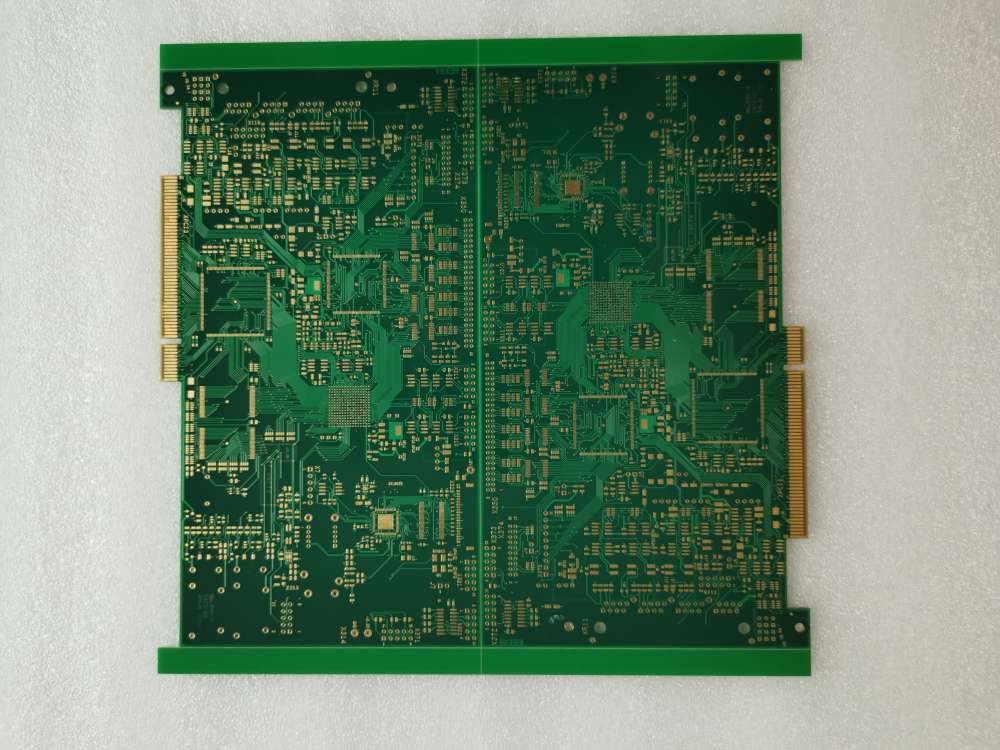

Multilayer Circuit Board

It is a container filled with high-temperature saturated water vapor, and high-pressure can be applied. The laminated substrate (laminates) sample can be placed in it for a period of time to force moisture into the board, and then take out the sample again. Place it on the surface of high-temperature molten tin and measure its “delamination resistance” characteristics. This word is also synonymous with the pressure cooker, which is commonly used by the industry. In addition, in the multilayer board pressing process, there is a “cabin press method” with high temperature and high-pressure carbon dioxide, which is also similar to this type of Autoclave Press.

It refers to the traditional lamination method of early multilayer PCB boards. At that time, the “outer layer” of MLB was mostly laminated and laminated with a single-sided copper thin substrate. It was not used until the end of 1984 when the output of MLB significantly increased. The current method is the copper-skin type large or mass pressing method (Mss Lam). This early MLB pressing method using a single-sided copper thin substrate is called cap lamination.

The multilayer board pressing often refers to the wrinkles that occur when the copper skin is improperly handled. Such shortcomings are more likely to occur when thin copper skins are below 0.5 oz and laminated in multiple layers.

It refers to the gentle and uniform sag on the copper surface, which may be caused by the partial protrusion of the steel plate used in pressing. If it shows a neat drop of the faulty edge, it is called “dish down.” If these shortcomings are left on the line after copper corrosion, the impedance of the high-speed transmission signal will be unstable, and noise will appear. Therefore, such a defect should be avoided as much as possible on the substrate’s copper surface.

When the multilayer board is pressed, in each opening of the press, there are often many “books” of bulk materials (such as 8-10 sets) of the board to be pressed. Each set of “bulk materials” (Opening) Book) must be separated by a flat, smooth, and hardened stainless steel plate. The mirror stainless steel plate used for this separation is called “caul plate” or “separate plate.” At present, AISI 430 or AISI 630 are commonly used.

Refers to the mass-produced multilayer board, the outer layer of copper foil and film are directly pressed with the inner skin, which becomes the mass lam of the multilayer board. This replaces the early traditional single-sided thin substrate Press legal.

When multilayer boards or substrate boards are laminated, kraft paper is often used as a heat transfer buffer. It is placed between the hot plate (Platern) of the laminator and the steel plate to ease the temperature rise curve closest to the bulk material. Between multiple substrates or multilayer boards to be pressed. Try to minimize the temperature difference of each layer of the sheet; the commonly used specifications are 90 to 150 pounds. Because the fiber in the paper has been crushed after high temperature and high pressure, it is no longer tough and difficult to function, so it must be replaced with a new one. This kind of kraft paper is co-cooked with a mixture of pinewood and various strong alkalis. After the volatiles escape and the acid is removed, it is washed and precipitated. After it becomes pulp, it can be pressed again to become rough and cheap paper material.

When the multilayer board is pressed and the plates are placed and positioned, they will start to heat and be lifted by the hottest layer from the bottom. Afterward, lift with a powerful hydraulic jack (ram) to press each opening (bulk materials in the opening) and are bonded together. At this time, the combined film (prepreg) begins to gradually soften or even flow, so the pressure used for the top extrusion cannot be too large. This is to avoid slippage of the sheet or excessive flow of the glue. This lower pressure (15-50 PSI) initially used is called “kiss pressure.” However, when the resin in the bulk materials of each film is heated to soften and gel and is about to harden. It is necessary to increase to the full pressure (300-500 PSI) so that the bulk materials are tightly combined to form a strong multilayer board.

Before pressing multilayer circuit boards or substrates, various bulk materials such as inner layer boards, films and copper sheets, steel plates, kraft paper pads, etc., need to be aligned, aligned, or registered up and down to prepare. Then it can be carefully fed into the pressing machine for hot pressing. This kind of preparatory work is called Lay Up. To improve the quality of multilayer boards, not only this kind of “stacking” work must be carried out in a clean room with temperature and humidity control, but also for the speed and quality of mass production. Generally, the large-scale press method (Mass Lam) in construction, even “automated” overlapping methods are needed to reduce human error. To save workshops and shared equipment, most factories combine “stacking” and “folding boards” into a comprehensive processing unit, so automation engineering is quite complicated.

You probably want to widen your knowledge about multilayer PCB. This is one good reason why you have visited this page. Also, you may wish to import multilayer Printed Circuit Boards. Whatever the case may be, our guide will offers the best solution for all your PCB needs.

Wahrscheinlich möchten Sie Ihr Wissen über mehrlagige Leiterplatten erweitern. Das ist ein guter Grund, warum Sie diese Seite besucht haben. Vielleicht möchten Sie auch mehrlagige Leiterplatten importieren. Was auch immer der Fall sein mag, unser Leitfaden bietet Ihnen die beste Lösung für alle Ihre PCB-Bedürfnisse.

Was bedeutet Multilayer PCB?

Multilayer-Leiterplatten können als mehrlagige Leiterplatten bezeichnet werden, die aus drei oder mehr Lagen bestehen. Sie besteht aus einer Substratschicht, die auf ihren beiden Seiten ein leitendes Metall aufweist. Außerdem bietet sie eine erweiterte Funktionalität. Sie werden in komplexen Geräten verwendet, die eine sehr hohe Anzahl von Verbindungen erfordern.

Mehrlagige Leiterplatten müssen mindestens drei Lagen leitender Schichten aufweisen, die sich in der Mitte des Materials befinden. Bei der Herstellung von mehrlagigen Leiterplatten werden abwechselnd mit Epoxidharz getränkte leitende Kernmaterialien und Lagen aus Glasfasern verschmolzen.

Beide werden mit hohem hydraulischem Pressdruck und hoher Temperatur laminiert. Dieser Prozess führt zum Schmelzen des Prepregs, was später zum Zusammenfügen dieser Schichten führt.

Schritte bei der Herstellung von Multilayer-Leiterplatten

Der Herstellungsprozess von Mehrschichtschaltungen umfasst einige Schritte. Lassen Sie uns diese betrachten.

Entwickeln des gewünschten Designs

Planen Sie das Layout des PCB-Designs unter Berücksichtigung aller Anforderungen und kodieren Sie es. Auf diese Weise stellen Sie sicher, dass die verschiedenen Aspekte und Teile des Designs fehlerfrei sind. Ein fertiges PCB-Design ist dann bereit für die Herstellung.

Drucken des PCB-Designs

Sobald die Prüfung des Entwurfs abgeschlossen ist, kann er gedruckt werden. Sie stanzen das Registrierungsloch, das als Führung für die Ausrichtung der Folien dient, wenn Sie mit dem Prozess fortfahren.

Drucken Sie das für die Innenschicht verwendete Kupfer

Dieser Schritt ist der erste bei der Herstellung der Innenlage der Leiterplatte. Sie drucken das mehrlagige Leiterplattendesign; anschließend wird das Kupfer wieder auf das Laminatstück geklebt, das als Leiterplattenstruktur dient.

Unerwünschtes Kupfer verwerfen

Kupfer, das nicht vom Fotolack bedeckt wird, wird mit einer starken und wirksamen Chemikalie entfernt. Sobald es entfernt ist, bleibt nur noch das benötigte Kupfer für Ihre Leiterplatte übrig.

Laminieren der Leiterplattenschichten

Sobald die Schichten frei von Defekten sind, können Sie sie verschmelzen. Dieser Prozess kann in zwei Schritten erfolgen, nämlich dem Lay-up und dem Laminieren.

Bohren

Bevor Sie bohren, wird die Bohrstelle mit einem Röntgengerät lokalisiert. Dies hilft bei der Sicherung des Leiterplattenstapels.

PCB-Beschichtung

Bei diesem Verfahren werden die verschiedenen Leiterplattenschichten mit Hilfe einer Chemikalie verschmolzen.

Bebilderung und Beschichtung der Außenschicht

Bei diesem Verfahren wird das Kupfer auf der Außenschicht durch Auftragen des Fotolacks geschützt.

Abschließendes Ätzen

Um das Kupfer während des Prozesses zu schützen, wird ein Zinnschutz verwendet. Dadurch wird das unerwünschte Kupfer entfernt. Dadurch werden auch ordnungsgemäß hergestellte Leiterplattenverbindungen sichergestellt.

Aufbringen der Lötstoppmaske

Nach der Reinigung der Leiterplatten wird eine Lötstoppmaske mit einer Epoxidfarbe aufgetragen.

Fertigstellung von Siebdruck und PCBs

Die Beschichtung von Leiterplatten wird durchgeführt, um sicherzustellen, dass die Bauteile gelötet werden können. Durch das Siebdruckverfahren werden alle wichtigen Informationen auf der Leiterplatte hervorgehoben.

Elektrische Prüfung und Zuverlässigkeitsprüfung

Um die Funktionstüchtigkeit zu gewährleisten, führt der Techniker an verschiedenen Stellen der Leiterplatte Tests durch.

Profilieren und Schneiden

Je nach den Anforderungen des Kunden werden verschiedene Leiterplatten aus der ursprünglichen Platte geschnitten. Anschließend wird die Leiterplatte geprüft und die Fehler werden behoben, bevor sie zur Auslieferung gesendet wird.

Bei der Herstellung von Mehrlagenleiterplatten verwendete Materialien

Die verschiedenen Materialien, die bei der Herstellung von mehrlagigen Leiterplatten verwendet werden, sind Platinen, Kupferfolien, Harzsysteme, Substrate, Durchkontaktierungen und infundierte Glasfaserplatten. Mit Hilfe eines alternierenden Sandwichs können Sie diese Materialien zusammenlaminieren.

Alle Kupferebenen werden geätzt und alle internen Durchkontaktierungen werden vor den Schichten durchkontaktiert.

Multilayer PCB: Vorteile

Multilayer-Leiterplatten bieten viele große Vorteile. Einige von ihnen sind:

- Höhere Montagedichte

- Bereitstellung einer hohen Geschwindigkeit und einer hohen Kapazität aufgrund ihrer elektrischen Eigenschaften

- Gewichtsreduzierung der Geräte

- Der Wegfall von Steckverbindern, die für mehrere separate Leiterplatten erforderlich sind, vereinfacht die Konstruktion.

Mehrlagen-Leiterplatten: Verwendungszwecke

Multilayer-Leiterplatten können in vielen Bereichen eingesetzt werden. Lassen Sie uns einige davon betrachten.

- Sie werden bei der Herstellung von CAT-Scans, Herzmonitoren und modernen Röntgengeräten verwendet.

- Aufgrund ihrer Funktionalität und Haltbarkeit werden sie bei der Herstellung von Hochgeschwindigkeitsschaltungen verwendet.

- Aufgrund ihrer hohen Funktionalität und Hitzebeständigkeit werden sie für Scheinwerferschalter und Bordcomputer verwendet

- Beim Betrieb von Maschinen und industriellen Steuerungssystemen werden sie aufgrund ihrer geringen Größe und Haltbarkeit eingesetzt.

- Auch in der Unterhaltungselektronik, wie z. B. Mikrowellen und Smartphones, werden aufgrund ihrer geringen Größe und Funktionalität mehrlagige Leiterplatten verwendet.

- Für Satellitenanwendungen, GPS und Signalinformationen werden ebenfalls mehrlagige Leiterplatten verwendet.

- Wird bei der Herstellung von Computerelektronik verwendet, die aufgrund ihrer Leistung und ihrer platzsparenden Eigenschaften in Motherboard-Servern zum Einsatz kommt.

Identifizierung einer mehrlagigen Leiterplatte

Sie können eine mehrlagige Leiterplatte an folgenden Merkmalen erkennen

- Wie Ihr elektronisches Gerät zügig arbeitet und wie die endgültige Betriebseinstellung der Karte ist

- Die Konfiguration, die Anzahl der Schichten und der Wert des Gebäudes der Karte spielen ebenfalls eine Rolle bei der Identifizierung

- Die Routingdichte der Platine

- Die Betriebskapazität, die Geschwindigkeit, die Parameter und die Funktionalität unterscheiden sich, wenn es sich um eine mehrlagige Leiterplatte handelt.

- Sie bedienen sich einfacher Produktionstechniken, legen aber dennoch Wert auf Leistung und Qualität.

- Mehrlagige Leiterplatten sind in der Regel schwierig zu gestalten, im Gegensatz zu einlagigen Leiterplatten, die einfach herzustellen sind.

- Einlagige Leiterplatten werden in der Regel in großen Mengen hergestellt und können auch in großen Mengen bestellt werden. Dies trägt zur Senkung des Preises pro Leiterplatte bei und sorgt dafür, dass die Herstellung dieser Geräte weniger kostspielig ist. Die Herstellung von mehrlagigen Leiterplatten ist in der Regel mühsam, und es kann schwierig sein, sie in großen Mengen auf einmal zu produzieren.

Bei der Konstruktion von Mehrfach-Leiterplatten verwendete Komponenten

Zu den Komponenten der Leiterplatte gehören:

- Led: Die Led lässt Strom in eine Richtung fließen

- Kondensator: Er besteht aus einer elektrischen Ladung

- Transistor: Wird zur Verstärkung von Ladung verwendet

- Widerstände: Er hilft bei der Steuerung des elektrischen Stroms, wenn er durch

- Diode: Dioden lassen den Strom nur in eine Richtung fließen

- Batterie: Sie gibt dem Stromkreis seine Spannung

- Hydraulische Presse: Sie sorgt dafür, dass Metallgegenstände in Bleche umgewandelt werden. Dies hilft bei der Verdünnung von Glaspulver und bei der Herstellung von Tabletten.

- Prepreg: Dies ist ein wichtiges Material, das in Mehrschichtplatten verwendet wird. Sie helfen dabei, die Kerne zusammenzuhalten. Prepregs bestehen aus Glasfasern, die mit einem als Harz bezeichneten Material auf Epoxidbasis imprägniert sind. Ihre Schichten werden bei einer bestimmten Temperatur verdichtet. Dies trägt dazu bei, eine bestimmte Plattendicke zu erreichen.

Warum werden in der Regel mehrlagige Leiterplatten verwendet?

Mehrlagen-Leiterplatten sind aus folgenden Gründen weit verbreitet:

- Multilayer-Leiterplatten werden mit Hilfe von Hochtechnologie hergestellt. Aus diesem Grund genießt sie aufgrund der für ihre Herstellung erforderlichen Fähigkeiten, Prozesse und Designs großes Vertrauen.

- Man kann es auch darauf zurückführen, dass die Nutzer immer etwas Modernes wollen.

- Seine Miniaturgröße verleiht ihm seine Flexibilität

- Es hat eine geringe Größe, und seine Leistung wird durch seine Technologie verbessert. Die meisten Benutzer bevorzugen ein Gerät mit einer kleineren Größe

- Aufgrund seines geringeren Gewichts ist es tragbar genug und bequem für die Benutzer. Die Benutzer können es leicht mit sich herumtragen, weil es nicht so sperrig ist wie andere Smartphones.

- Sie setzt hochqualifizierte Fachleute, moderne Technologie und hochwertige Materialien ein.

- Multilayer-Leiterplatten sind mit einer Schutzschicht versehen, die eine Beschädigung der Leiterplatte verhindert und ihre Haltbarkeit erhöht.

- Es wird aufgrund seiner höheren Dichte im Vergleich zu seinen Gegenstücken am meisten bevorzugt. Die Nutzer lieben Geräte mit einem höheren Masse-pro-Volumen-Grad, die über genügend Speicherplatz verfügen sollten.

Qualitätsstandards für Multilayer-Leiterplatten

Multilayer-Leiterplatten unterliegen einigen Qualitätsstandards. Dazu gehören

ISO 9001 stellt sicher, dass die Hersteller die Bedürfnisse der Kunden im Rahmen der vorgeschriebenen und zulässigen Anforderungen an eine Dienstleistung oder ein Produkt erfüllen.

ATF16949 ist eine weitere Qualitätsnorm, die von den Elektronikherstellern verlangt, die Sicherheit und Qualität von Automobilprodukten zu gewährleisten. Dies trägt dazu bei, die Zuverlässigkeit und Leistung von Automobilkomponenten zu verbessern.

Der UL Listing Service verlangt von den Herstellern, dass sie ihre Produkte gründlich testen. Damit soll sichergestellt werden, dass die spezifischen Anforderungen erfüllt werden.

Sollten mehrlagige Leiterplatten als Hochfrequenzleiterplatten betrachtet werden?

Ja, mehrlagige Leiterplatten gehören zur Kategorie der Hochfrequenzleiterplatten. Mit mehreren Lagen können die Leiterplatten einen hohen Wärmekoeffizienten und eine gute Impedanzkontrolle aufweisen.

Um zu den Hochfrequenz-Designanwendungen zu gehören, ist eine Massefläche sehr wichtig. Mehrlagige Anwendungen werden in Hochfrequenzanwendungen wie Smartphones und Mikrowellen eingesetzt.

Schlussfolgerung

Multilayer-Leiterplatten bieten viele Vorteile und sind für verschiedene Anwendungen von Bedeutung. Bevor Sie sich jedoch für eine mehrlagige Leiterplatte entscheiden, müssen Sie eine Reihe von Dingen beachten. Stellen Sie sicher, dass die Entscheidung, die Sie treffen, Ihren Bedürfnissen entspricht.

Wir würden uns freuen, von Ihnen zu hören

Kontakt

L3#,Exhibition Bay South,Shenzhen World Exhibition & Convention Center,Fuhai Bao’an Shenzhen China

© 2023 Raypcb.de ALLE RECHTE VORBEHALTEN