Leiterplatten sind ein wesentlicher Bestandteil der Elektronikindustrie und Fluchtpunkt moderner Technologien. Die Herstellung dieser Platten zur Unterstützung elektronischer Systeme ist ein komplexer Prozess, der Präzision und Fachwissen erfordert. In diesem Artikel werfen wir einen Blick auf die verschiedenen Phasen der Leiterplattenherstellung und die damit verbundenen Herausforderungen.

Der Leiterplattenherstellungsprozess beginnt mit der Materialauswahl und dem Leiterplattendesign. Es ist wichtig, das richtige Basismaterial für die Anwendung auszuwählen, um sicherzustellen, dass die Leiterplatte unter den spezifischen Betriebsbedingungen haltbar und zuverlässig ist. Anschließend wird das Schaltungsdesign erstellt, welches die Verbindungen zwischen den elektronischen Komponenten festlegt. Dabei spielen Faktoren wie Strombelastbarkeit und Signalintegrität eine entscheidende Rolle.

Nachdem das Design abgeschlossen ist, geht der Prozess in die Produktion. Dazu gehört die Fotoübertragung des Schaltungsdesigns auf Kupferfolien, die Ätzung von unerwünschtem Kupfer, die Anbringung von Isolierschichten und die endgültige Montage der Leiterplatte mit den elektronischen Komponenten. Jede dieser Phasen erfordert eine sorgfältige Qualitätskontrolle, um die Leistungsfähigkeit und Langlebigkeit des Endprodukts sicherzustellen.

Leiterplatten Materialien

Leiterplatten, oft auch als gedruckte Schaltungen (PCBs) bezeichnet, sind wichtige Bestandteile vieler elektronischer Geräte. Die Materialien, aus denen sie hergestellt werden, beeinflussen ihre Leistung, Zuverlässigkeit und Lebensdauer. In diesem Abschnitt werden die verschiedenen Materialien und Beschichtungen für Leiterplatten vorgestellt.

Basismaterialien

Die Basismaterialien für Leiterplatten können in zwei Hauptkategorien unterteilt werden: starre und flexible Materialien.

Starre Materialien: Häufig verwendet für Leiterplatten sind starre Materialien wie:

-

FR-4: Ein weit verbreitetes Material, das aus gewebtem Glasfaserverstärktem Epoxid besteht. Es ist gut beständig gegen Hitze, Chemikalien und Feuchtigkeit.

-

CEM: Die CEM-Reihe umfasst Verbundwerkstoffe auf Basis von Papier oder Glasfasergewebe und Polyesterharz. CEM-1 und CEM-3 sind die gebräuchlichsten Typen.

-

Flexible Materialien: Flexiblere Materialien werden oft in Geräten mit beweglichen Teilen oder begrenztem Raum verwendet. Zum Beispiel:

-

Polyimid: Ein besonders bekannter Typ ist das Material Kapton. Es ist hochtemperaturbeständig, flexibel und hat ausgezeichnete elektrische Eigenschaften.

-

Polyester: Ein anderes flexibles Material, das kostengünstiger als Polyimid ist, aber weniger hitzebeständig.

-

Leiterplattenbeschichtung

Leiterplattenbeschichtungen werden auf die Kupferbahnen und -pads aufgetragen, um sie vor Korrosion, Oxidation und anderen Umwelteinflüssen zu schützen. Hier sind einige übliche Beschichtungsoptionen:

-

Lötstopp: Diese Beschichtung besteht aus einer dünnen Schicht aus Epoxid oder Polyimid, die auf die Leiterplatte aufgebracht wird. Sie schützt das Kupfer vor Oxidation und erleichtert das Löten.

-

Chemische Zinnierung: Bei diesem Verfahren wird eine dünne Schicht Zinn chemisch auf die Kupferoberflächen aufgetragen. Die Zinnschicht bietet Schutz vor Korrosion und verbessert die Lötbarkeit der Leiterplatte.

-

ENIG (Elektrolytlose Nickel-Immersion Gold-Beschichtung): Eine häufig verwendete Alternative zur chemischen Zinnierung ist die ENIG-Beschichtung, bei der eine dünne Schicht Nickel gefolgt von einer dünnen Schicht Gold auf die Kupferbahnen aufgetragen wird. Diese Beschichtung bietet hervorragende Korrosionsbeständigkeit und Lötbarkeit.

Die Wahl der Basismaterialien und Beschichtungen für Leiterplatten hängt von vielen Faktoren ab, wie z.B. den Anforderungen an die elektrische Leistung, die Umgebungsbedingungen und die Budgetbeschränkungen der jeweiligen Anwendung.

Leiterplattenherstellungsprozess

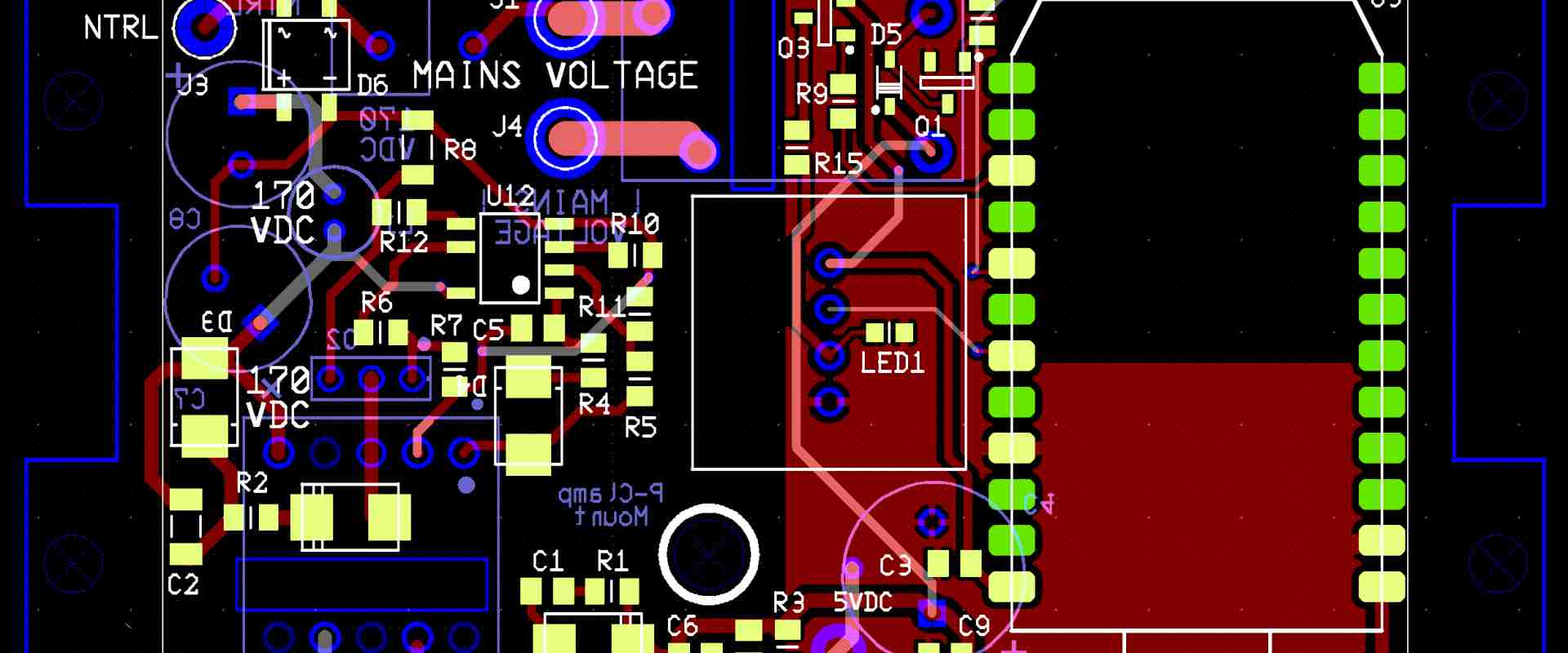

Design und Lay-out

Die Herstellung von Leiterplatten beginnt mit dem Design und dem Lay-out. Hier werden die Schaltungen und Bauteile auf der Leiterplatte geplant und angeordnet. Zur Planung und Gestaltung werden meistens spezielle Computerprogramme, sogenannte CAD-Tools (Computer Aided Design) verwendet.

Fotolithografie

Der nächste Schritt im Leiterplattenherstellungsprozess ist die Fotolithografie. Hierbei wird das zuvor erstellte Design auf eine lichtempfindliche Schicht auf der Leiterplatte übertragen. Hierzu wird die Leiterplatte mit einer Fotomaske abgedeckt, die das Design enthält, und anschließend mit ultraviolettem Licht belichtet. Die belichteten Bereiche härtet aus, während die nicht belichteten Bereiche weich bleiben und im nächsten Schritt entfernt werden können.

Ätzen

Nach der Fotolithografie folgt das Ätzen der Leiterplatte. Dabei werden die unbelichteten, weichen Bereiche der lichtempfindlichen Schicht entfernt, um die darunter liegende Kupferschicht freizulegen. Anschließend wird die Leiterplatte in ein ätzendes Bad getaucht, welches das freigelegte Kupfer auflöst und so die gewünschten Leiterbahnen und -strukturen herstellt.

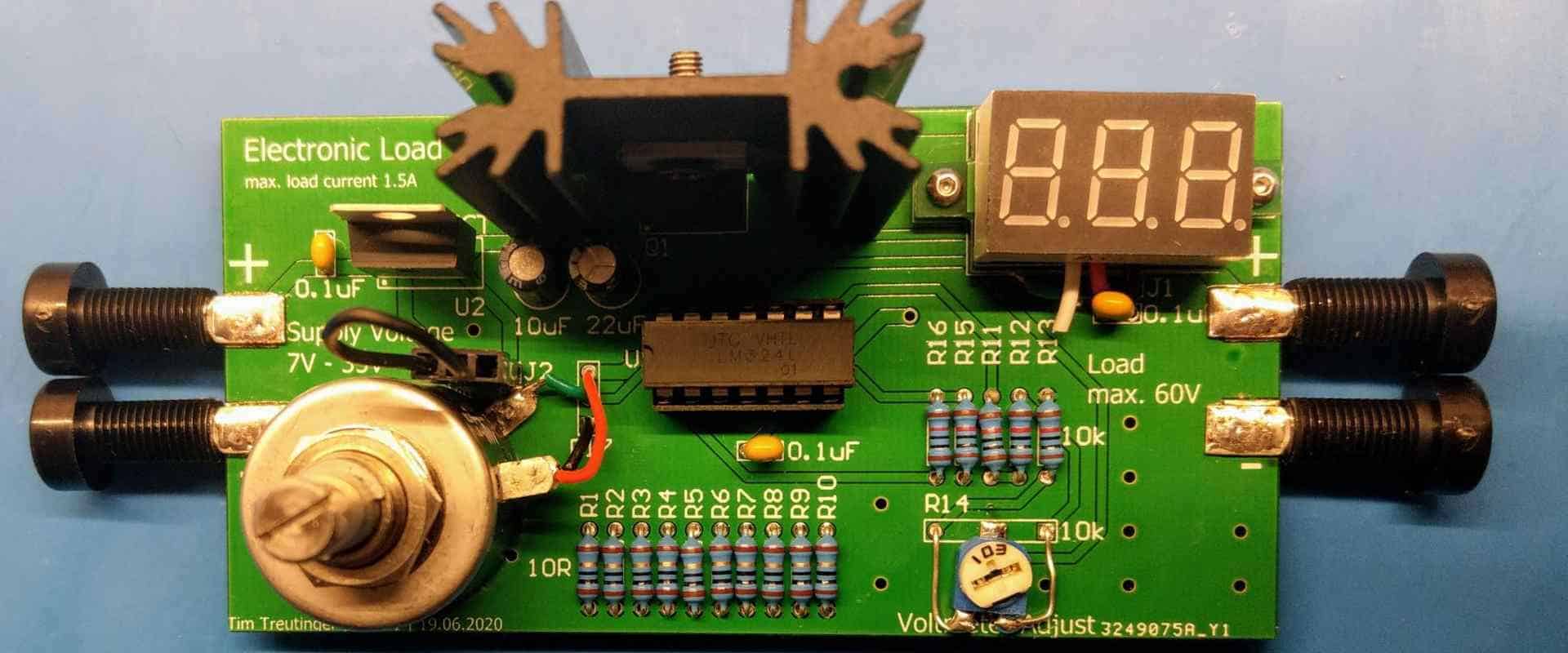

Bohren und Bestücken

Sobald das Ätzen abgeschlossen ist, werden Löcher in die Leiterplatte gebohrt. Diese dienen zur Befestigung und zum elektrischen Kontakt von verschiedenen Bauteilen, wie zum Beispiel Widerständen, Kondensatoren und integrierten Schaltkreisen. Nach dem Bohren wird die Leiterplatte bestückt, das heißt, die verschiedenen Bauteile werden an den vorgesehenen Stellen auf der Leiterplatte platziert.

Löten

Zum Abschluss des Leiterplattenherstellungsprozesses werden die Bauteile fest und dauerhaft mit der Leiterplatte verbunden. Dies geschieht durch das Löten der Bauteile an den dafür vorgesehenen Lötstellen. Hierbei wird meistens eine Lötpaste verwendet, die beim Erwärmen schmilzt und so eine feste Verbindung zwischen Bauteil und Leiterplatte herstellt.

Leiterplattenarten

Einfachseitige Leiterplatten

Einfachseitige Leiterplatten sind die einfachsten und am häufigsten verwendeten Leiterplatten. Sie haben Leiterbahnen, die elektrische Verbindungen auf nur einer Seite der Platine herstellen. Diese Art von Leiterplatte ist ideal für einfache elektronische Geräte, da sie kostengünstig herzustellen und leicht zu reparieren sind.

- Vorteile: Kostengünstig, einfach zu reparieren

- Nachteile: Begrenzte Komplexität, geringe Dichte elektrischer Verbindungen

Doppelseitige Leiterplatten

Doppelseitige Leiterplatten haben Leiterbahnen und elektrische Verbindungen auf beiden Seiten der Platine. Sie ermöglichen höhere Schaltungskomplexität und eine größere Dichte elektrischer Verbindungen. Doppelseitige Leiterplatten werden in einer Vielzahl von Anwendungen eingesetzt, von Industriesteuerungen bis hin zu Kommunikationssystemen.

- Vorteile: Höhere Schaltungskomplexität, größere Dichte elektrischer Verbindungen

- Nachteile: Höhere Kosten als einfachseitige Leiterplatten, schwieriger zu reparieren

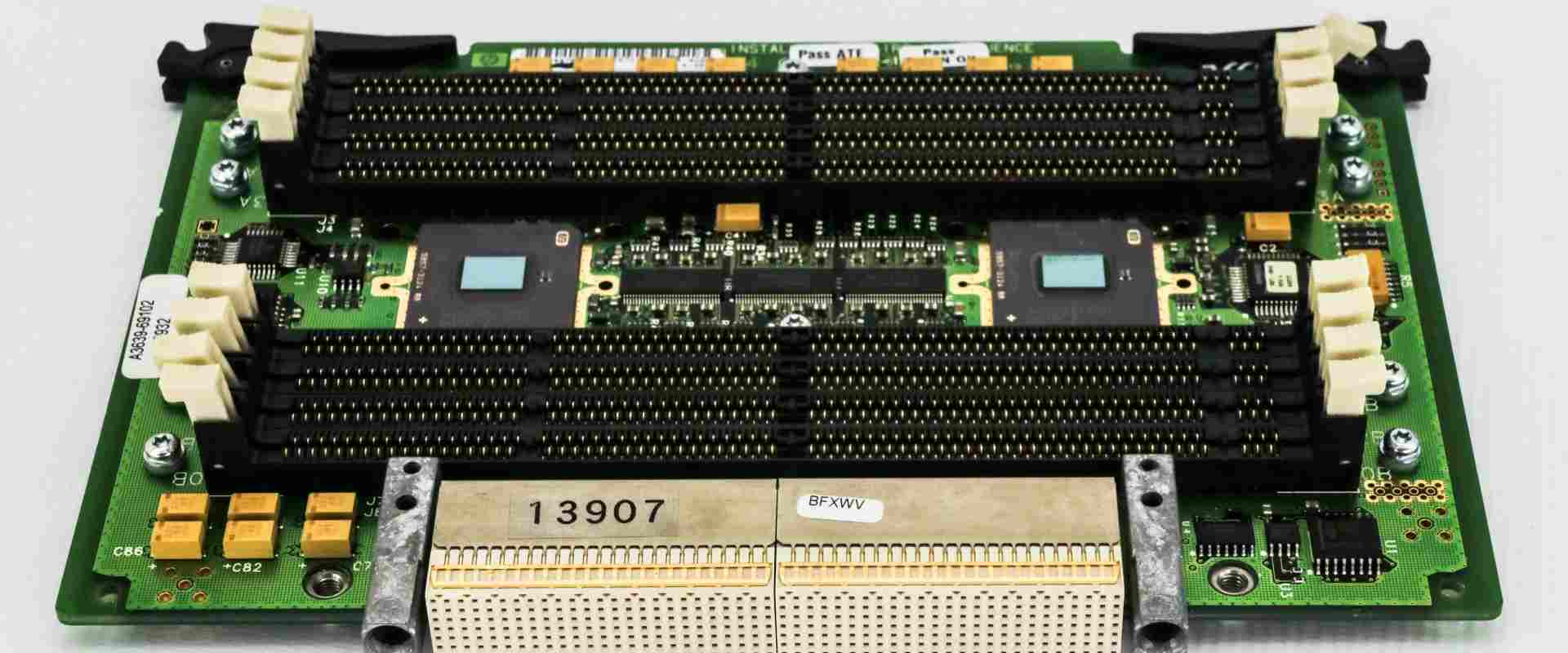

Mehrschichtige Leiterplatten

Mehrschichtige Leiterplatten bestehen aus mehreren Lagen von Leiterbahnen und Isolationsmaterialien. Die Anzahl der Lagen kann von vier bis hin zu mehr als zwanzig variieren. Sie bieten eine höhere Schaltungskomplexität, größere Dichte elektrischer Verbindungen und verbesserte Signalintegrität. Diese Art von Leiterplatte ist ideal für High-Tech-Geräte wie Computer und Telekommunikationssysteme.

- Vorteile: Höchste Schaltungskomplexität, beste Signalintegrität, größte Dichte elektrischer Verbindungen

- Nachteile: Teuerste Option, schwierigste Reparatur, längere Fertigungszeit

Qualitätssicherung und Prüfung

In diesem Abschnitt werden diverse Methoden zur Qualitätssicherung und Prüfung bei der Herstellung von Leiterplatten vorgestellt.

In-Circuit-Test

Beim In-Circuit-Test (ICT) handelt es sich um eine Prüfmethode, bei der die Funktion eines Baugruppen oder einer Schaltung direkt auf der Leiterplatte getestet wird. Dabei werden:

- Widerstände

- Kapazitäten

- Induktivitäten

- Dioden

- Transistoren

- ICs

individuell geprüft, um sicherzustellen, dass sie korrekt montiert sind und bestimmungsgemäß funktionieren.

Automatische Optische Inspektion

Die automatische optische Inspektion (AOI) ist ein Verfahren, bei dem die Leiterplatte mit einer Kamera oder einer Reihe von Kameras abgetastet wird. Diese Prüfmethode bietet folgende Vorteile:

- Schnelle Identifikation von Fehlern

- Geringer manueller Aufwand

- Hoher Automatisierungsgrad

Mithilfe der AOI können verschiedene Fehler erkannt werden, wie zum Beispiel:

- Lötbrücken

- Dejustierte Bauteile

- Falsche Bauteile

- Fehlende Bauteile

Röntgenprüfung

Die Röntgenprüfung ist eine zerstörungsfreie Prüfmethode, die insbesondere bei verdeckten Lötverbindungen, wie zum Beispiel Ball Grid Arrays (BGAs), zum Einsatz kommt. Zu den Vorteilen dieser Technik zählen:

- Sichtbarmachung von verborgenen Lötstellen

- Erkennung von Kaltlötstellen und Lötbrücken

- Prüfung der Lötqualität

Die Röntgenprüfung erlaubt somit eine genaue Kontrolle der Leiterplattenqualität, auch bei komplexen und schwer zugänglichen Baugruppen.

Nachhaltigkeit und Recycling

Leiterplatten-Herstellung hat einen großen Einfluss auf Umwelt und Ökologie. Daher wird Nachhaltigkeit und Recycling immer wichtiger in der Leiterplatten-Branche.

In den letzten Jahren haben viele Unternehmen und Forschungseinrichtungen verschiedene Verfahren und Technologien entwickelt, um umweltfreundliche und ressourceneffiziente Lösungen für Leiterplatten, ihren Prozess und die Materialien zu gewährleisten. Einige der wichtigsten Aspekte sind:

- Wiederverwendung und Recycling von Materialien: Die Verwendung von recycelten Materialien oder die Wiederverwendung von vorhandenen Leiterplatten reduziert den Bedarf an neuen Rohstoffen und verringert den ökologischen Fußabdruck der Produktion.

- Energieeffizienz: Durch den Einsatz energieeffizienterer Herstellungsverfahren und Geräte werden Energieverbrauch und CO2-Emissionen gesenkt.

- Verwendung umweltfreundlicher Materialien: Die Auswahl von Materialien mit geringerem Umweltauswirkungen, wie z.B. bleifreien Lötverbindungen und halogenfreien Flammhemmern, verringert die ökologischen Auswirkungen der Leiterplatten-Herstellung.

Das Recycling von Leiterplatten stellt eine Herausforderung dar, da sie aus vielen verschiedenen Materialien bestehen, wie zum Beispiel Kupfer, Glasfasern, Harzen und anderen Chemikalien. Verschiedene Verfahren zur Trennung und Wiedergewinnung dieser Materialien wurden entwickelt, wie:

- Mechanisches Recycling: Die Leiterplatten werden zerkleinert und die Materialien durch Sieben, magnetische Abscheidung und andere physikalische Verfahren getrennt.

- Chemisches Recycling: Die Leiterplatten werden in Säuren oder Laugen eingelegt, um die Metalle herauszulösen und später wiederzugewinnen.

- Thermisches Recycling: Durch Erhitzen der Leiterplatten werden die verschiedenen Bestandteile voneinander getrennt und anschließend recycelt.

All diese Verfahren tragen zur Nachhaltigkeit der Leiterplatten-Herstellung bei und fördern den verantwortungsvollen Umgang mit unserem Planeten und den begrenzten Ressourcen.

Zukunft der Leiterplattenherstellung

In den letzten Jahren hat sich die Leiterplattenherstellung stark weiterentwickelt, und diese Entwicklung wird sich auch in Zukunft fortsetzen. Einer der wichtigsten Trends in der Branche ist die Miniaturisierung der elektronischen Bauteile. Dies führt zu einer größeren Packungsdichte auf den Leiterplatten und erfordert präzisere Fertigungsverfahren.

Ein weiterer bedeutender Fortschritt ist die Einführung von flexiblen Leiterplatten. Diese bestehen aus biegsamen Materialien wie Kunststoff und ermöglichen eine größere Designfreiheit bei der Entwicklung neuer Geräte. Ein Beispiel hierfür sind Wearables, bei denen die Flexibilität der Leiterplatten von entscheidender Bedeutung ist.

Die additive Fertigung, auch bekannt als 3D-Druck, wird ebenfalls Einfluss auf die Leiterplattenherstellung nehmen. Mit dieser Technologie können Leiterbahnen und Schichten direkt auf das Substrat gedruckt werden, ohne die Notwendigkeit von Ätz- oder Bestückungsprozessen. Dies kann zu einer schnelleren und kostengünstigeren Herstellung führen.

In der Leiterplattenherstellung wird es auch immer wichtiger, auf Nachhaltigkeit und Umweltverträglichkeit zu achten. Hierzu gehören:

- Abfallreduzierung durch effizientere Fertigungsverfahren

- Steigerung der Energieeffizienz in der Produktion

- Einsatz umweltverträglicher Materialien und Chemikalien

Insgesamt werden diese Entwicklungen die Leiterplattenherstellung in den kommenden Jahren tiefgreifend verändern und verbessern. Die Branche wird sich weiterhin an die wachsenden Anforderungen an moderne Elektronik anpassen müssen und gleichzeitig nach innovativen Lösungen suchen, um die Umweltauswirkungen zu reduzieren und nachhaltiger zu arbeiten.