Leiterplattenherstellung ist ein wichtiger Prozess in der Elektronikindustrie, der die Grundlage für die Funktion von elektronischen Geräten bildet. Die Herstellung von Leiterplatten, auch als gedruckte Schaltungen bezeichnet, besteht aus mehreren Schritten, die darauf abzielen, eine zuverlässige und effiziente Verbindung zwischen elektronischen Komponenten zu schaffen.

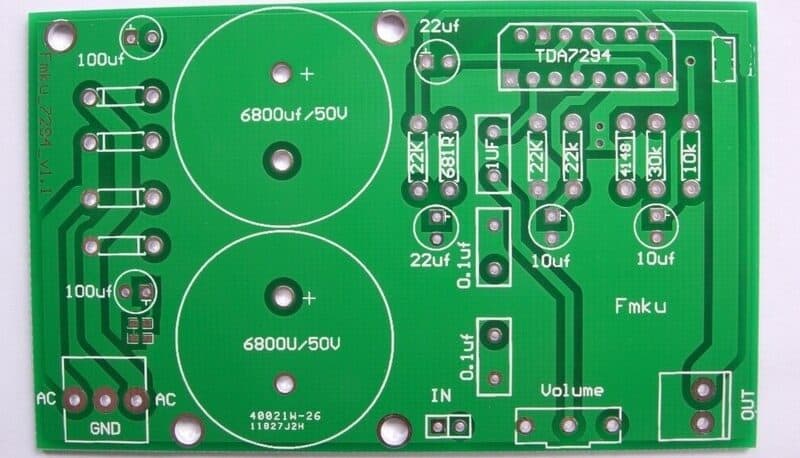

Der erste Schritt in der Leiterplattenherstellung ist das Design, bei dem Ingenieure die Schaltungsentwürfe erstellen und die Anordnung der elektronischen Komponenten auf der Platine planen. Anschließend werden Materialien wie Kupferfolien und Kunstharzplatten verwendet, um die Rohplatine herzustellen. Durch eine Kombination aus Ätz- und Platinierungsprozessen werden die elektrischen Verbindungen, sogenannte Leiterbahnen, auf der Oberfläche der Platine geschaffen.

Die Qualität der Leiterplattenherstellung ist entscheidend für die Leistungsfähigkeit von elektronischen Geräten, da Fehler in diesem Prozess die Effizienz, Zuverlässigkeit und Lebensdauer von Geräten beeinträchtigen können. Daher ist es wichtig, während der gesamten Herstellung auf strenge Qualitätskontrollen zu achten, um sicherzustellen, dass die fertigen Leiterplatten den hohen Anforderungen der Elektronikindustrie entsprechen.

Leiterplatten-Baumaterialien

Substrate

Das Hauptmaterial, das für Leiterplatten verwendet wird, ist das Substrat. Es handelt sich hierbei um ein isolierendes Material, das als Basis für die Leiterplatte dient. In der Regel wird glasfaserverstärktes Epoxidharz verwendet, auch bekannt als FR4. Dieses Material zeichnet sich durch seine hohe thermische Beständigkeit und seine chemische Beständigkeit aus:

- Hohe thermische Beständigkeit

- Chemische Beständigkeit

- Mechanische Stabilität

Kupferfolie

Kupferfolie ist ein weiteres wichtiges Baumaterial von Leiterplatten. Sie wird in dünnen Schichten auf das Substrat aufgetragen, um die elektrischen Leiterbahnen zu bilden. Die Kupferfolie wird in verschiedenen Dicken erhältlich, je nach Anforderungen der Leiterplatte:

- 12-105µm Dicke für Standardanwendungen

- 210-420µm Dicke für Hochstromanwendungen

- Doppelseitige Kupferfolie für doppelseitige Leiterplatten

Dielektrikum

Das Dielektrikum ist ein weiteres isolierendes Material, das zwischen den verschiedenen Lagen der Leiterplatte eingesetzt wird. Es ist entscheidend für die elektrische Isolation zwischen den Leiterbahnen und hat einen Einfluss auf die Signalübertragungseigenschaften der Leiterplatte. Häufig verwendete Dielektrika sind:

- FR4: Das häufigste Dielektrikum, das gleiche Material wie das Substrat

- Polyimid: Ein Material mit hoher Temperaturbeständigkeit, das für flexible Leiterplatten verwendet wird

- PTFE (Teflon): Ein Material mit niedriger Dielektrizitätskonstante, das für Hochfrequenz-Anwendungen eingesetzt wird

Herstellungsverfahren

Leiterbahnen-Erzeugung

Bei der Herstellung von Leiterplatten beginnt man mit der Erzeugung von Leiterbahnen. Diese werden üblicherweise aus Kupferfolie gefertigt, die auf einem isolierenden Basismaterial, wie zum Beispiel FR4 oder Polyimid, aufgebracht wird. Die Leiterbahnen werden meist durch Ätzen oder Fräsen hergestellt. Beim Ätzen wird die Kupferfolie durch eine chemische Reaktion entfernt, während beim Fräsen das Material mechanisch abgetragen wird.

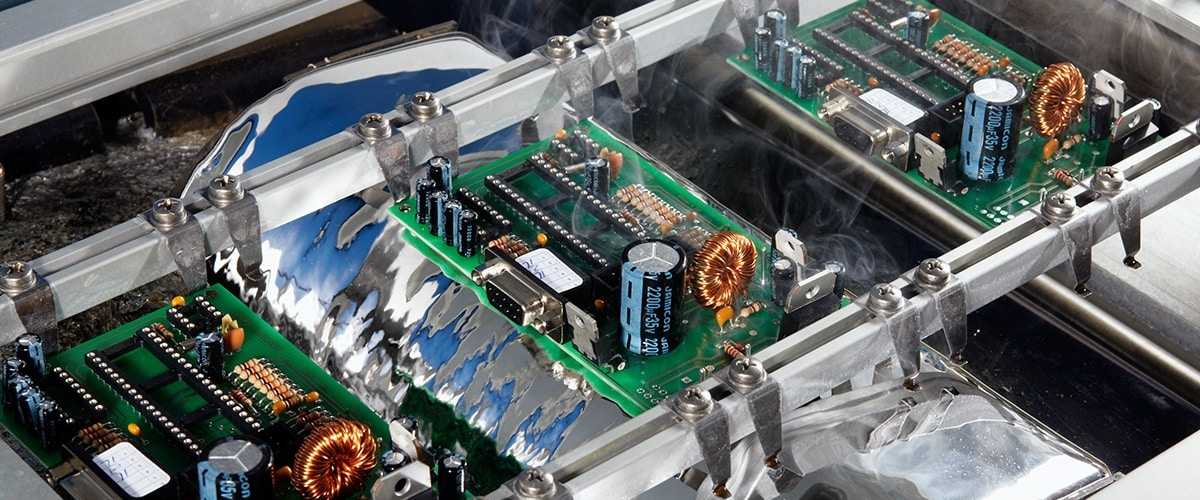

Lochmetallisierung

Nach der Erstellung der Leiterbahnen folgt die Lochmetallisierung. Hierbei werden die Löcher gebohrt, die später mit metallischen Verbindungen gefüllt sind, um eine Verbindung zwischen verschiedenen Schichten einer mehrschichtigen Leiterplatte herzustellen. Dieser Prozess wird üblicherweise mit einer chemischen Nickel-Gold-Beschichtung oder einer Kupferbeschichtung durchgeführt.

- Vor dem eigentlichen Metallisierungsprozess wird eine dünne Leiterschicht aufgebracht, um eine bessere Haftung für die spätere Beschichtung zu gewährleisten.

- Anschließend wird die Nickel-Gold-Beschichtung oder Kupferbeschichtung in einem galvanischen Verfahren aufgebracht.

Oberflächenveredelung

Der letzte Schritt im Herstellungsverfahren besteht in der Oberflächenveredelung. Hierbei werden die Leiterbahnen behandelt, um eine bessere Haftung von Lötstellen und anderen elektronischen Komponenten zu gewährleisten. Zudem dient die Oberflächenveredelung dem Schutz vor Korrosion. Zu den gebräuchlichsten Veredelungsverfahren zählen:

- Die chemische Nickel-Gold-Beschichtung (ENIG)

- Die chemisch Zinn-Beschichtung

- Die HAL-Beschichtung (Hot Air Leveling)

Es ist wichtig, das richtige Verfahren für die jeweilige Anwendung auszuwählen, um optimale Ergebnisse in der Leiterplattenherstellung zu erzielen.

Design und Layout

Schaltplanerstellung

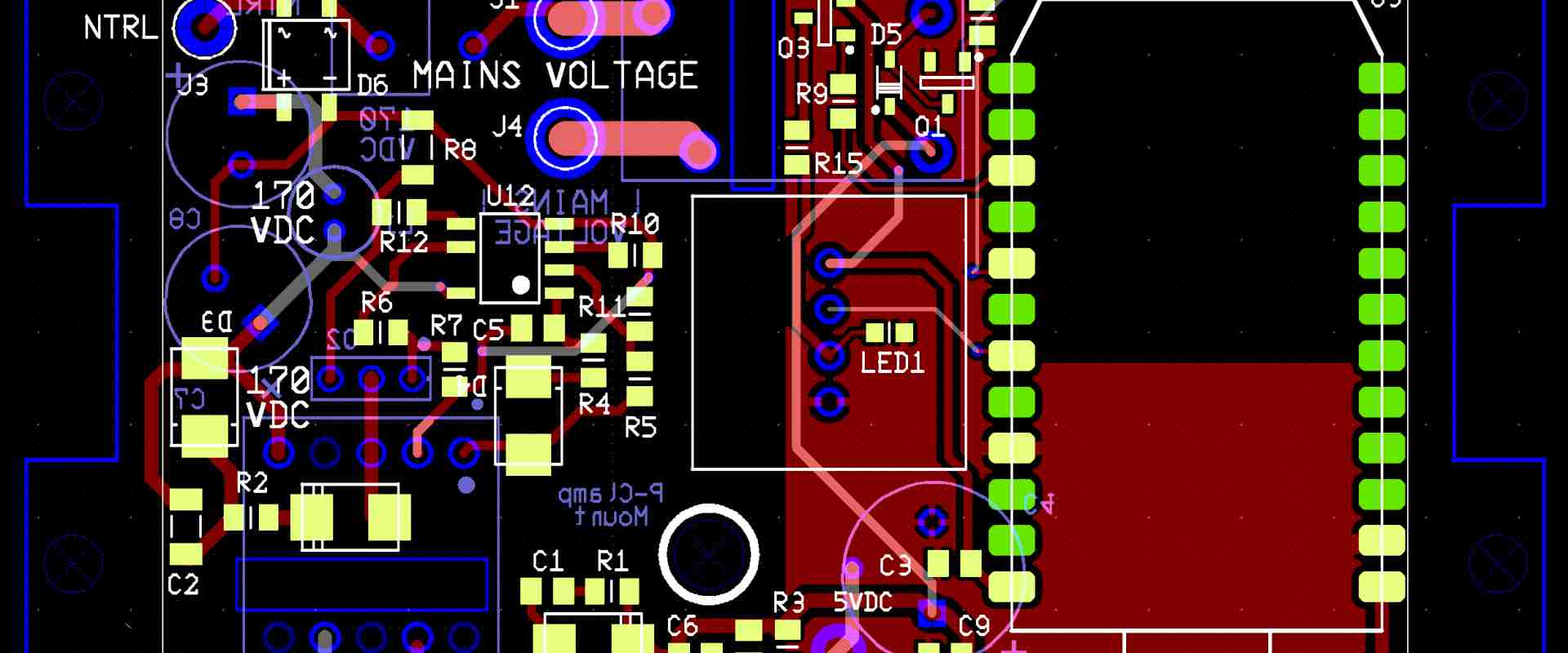

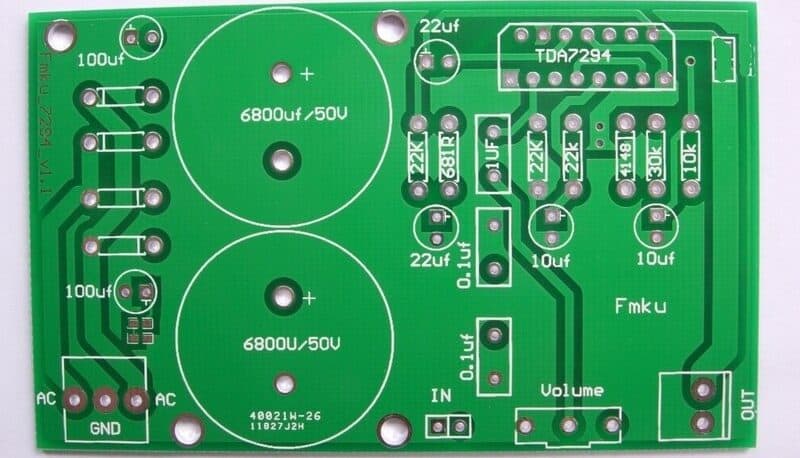

Die Schaltplanerstellung ist der erste Schritt in der Leiterplattenherstellung. Dabei wird das elektronische Schaltungskonzept in ein visuelles Schaltbild übersetzt. Dieser Prozess erfolgt meist mit Hilfe von Computer-Aided Design (CAD)-Software, die speziell für diesen Zweck entwickelt wurde.

Einige wichtige Punkte bei der Schaltplanerstellung sind:

- Auswahl der richtigen Komponenten

- Platzierung der Komponenten in logischer Reihenfolge

- Verwendung von Signalschichten und Masseebenen für eine optimale Leistung der Schaltung

Layouterstellung

Nachdem der Schaltplan erstellt wurde, folgt die Layouterstellung. Hier wird das Schaltbild in ein physisches Leiterplatten-Design umgesetzt. Dies umfasst die Platzierung von Komponenten, Leiterbahnen und Vias auf der Leiterplatte.

Für einen effizienten Layoutprozess sind folgende Aspekte zu beachten:

- Platzsparendes Design

- Gute thermische Leistung

- Geringe elektromagnetische Interferenzen

Wie bei der Schaltplanerstellung unterstützt CAD-Software den Layoutprozess.

Leiterplatten-Designs folgen in der Regel verschiedenen Designstandards und -richtlinien, um sicherzustellen, dass die Leiterplatte korrekt funktioniert und herstellbar ist. Einige dieser Standards sind IPC-2221A, IPC-7351 und IPC-4552.

Insgesamt ist der Design- und Layoutprozess bei der Leiterplattenherstellung von entscheidender Bedeutung. Ein guter Schaltplan und ein effizientes Layout bilden die Grundlage für eine funktionierende und zuverlässige Leiterplatte.

Qualitätskontrolle und Prüfung

Bei der Herstellung von Leiterplatten ist die Qualitätskontrolle und Prüfung ein entscheidender Schritt, um sicherzustellen, dass das Endprodukt den hohen Anforderungen in puncto Funktionalität und Zuverlässigkeit entspricht.

Inspektion

Die Inspektion besteht aus verschiedenen Phasen:

- Visuelle Kontrolle: In dieser Phase wird die Leiterplatte auf eventuelle Fehler oder Abweichungen von den Designvorgaben überprüft. Dies kann sowohl manuell als auch mithilfe automatisierter optischer Inspektionssysteme (AOI) erfolgen.

- Röntgenuntersuchung: Um verdeckte Lötstellen, wie zum Beispiel bei vergrabenen Vias oder verdeckten Leitungsbahnen, auf Fehler zu untersuchen, können Röntgenprüfverfahren eingesetzt werden.

- Schablonenprüfung: Hierbei wird überprüft, ob das Lötpastenauftragsverfahren korrekt durchgeführt wurde und die erforderliche Menge Lötpaste auf den Leiterplatten aufgetragen wurde.

Elektrische Tests

Nach der Inspektion folgen elektrische Tests, die die korrekte elektrische Funktion der Leiterplatte sicherstellen:

- Funktionsprüfung: Bei diesem Test werden die Schaltungen auf der Leiterplatte entsprechend ihrem eigentlichen Einsatz getestet. Hierbei wird beispielsweise überprüft, ob bestimmte Spannungen und Signale an den richtigen Stellen der Schaltung anliegen.

- Isolationstest: Um sicherzustellen, dass keine ungewollten Kurzschlüsse vorliegen, wird die elektrische Isolation zwischen verschiedenen Leitungsbahnen und Schaltungselementen auf der Leiterplatte getestet.

- Strombelastbarkeit: Dieser Test prüft die Fähigkeit der Leiterplatte, die vorgesehenen Strombelastungen ohne Beschädigung oder übermäßige Erwärmung standzuhalten.

Sowohl die Inspektion als auch die elektrischen Tests sind notwendig, um eine einwandfreie Funktion der Leiterplatten sicherzustellen und mögliche Fehlerquellen frühzeitig zu erkennen. Diese Qualitätsprüfungen tragen dazu bei, die Zuverlässigkeit und Langlebigkeit der Leiterplatten in ihren jeweiligen Anwendungen zu gewährleisten.

Umweltaspekte und Recycling

Materialauswahl

Bei der Herstellung von Leiterplatten ist die Auswahl der richtigen Materialien von großer Bedeutung. Eine wichtige Überlegung hierbei ist die Umweltverträglichkeit der verwendeten Stoffe. Bei der Herstellung von Leiterplatten werden häufig folgende Materialien verwendet:

- Kupfer: als leitfähiges Material für Leiterbahnen

- Kunststoffe: als Trägermaterial mit guter elektrischer Isolierung

- Lötmaterial: zur Verbindung von elektronischen Bauteilen

Es ist wichtig, auf Materialien zurückzugreifen, die weniger umweltschädlich sind und den Recyclingprozess erleichtern.

Entsorgung

Bei der Entsorgung von Leiterplatten gibt es mehrere Aspekte, die berücksichtigt werden müssen, um Umweltschäden zu minimieren. Dazu zählen:

- Trennung der verschiedenen Materialien

- Fachgerechte Entsorgung von gefährlichen und schädlichen Stoffen

- Weitergabe der einzelnen Materialien an geeignete Recyclingunternehmen

Durch die Umsetzung dieser Maßnahmen kann die Umweltbelastung durch die Entsorgung von Leiterplatten reduziert werden.

Wiederverwendung

Die Wiederverwendung von Leiterplatten und Elektronikkomponenten kann in verschiedenen Formen auftreten:

- Wiederverwendung funktionstüchtiger Leiterplatten in anderen Geräten oder Anwendungen

- Reparatur und Instandsetzung beschädigter Leiterplatten

- Verwendung von noch funktionierenden elektronischen Komponenten in neuen Leiterplatten

Die Wiederverwendung trägt dazu bei, die Umweltauswirkungen der Herstellung und Entsorgung von Leiterplatten zu reduzieren und ist daher ein wichtiger Aspekt im Umgang mit Elektronikschrott.