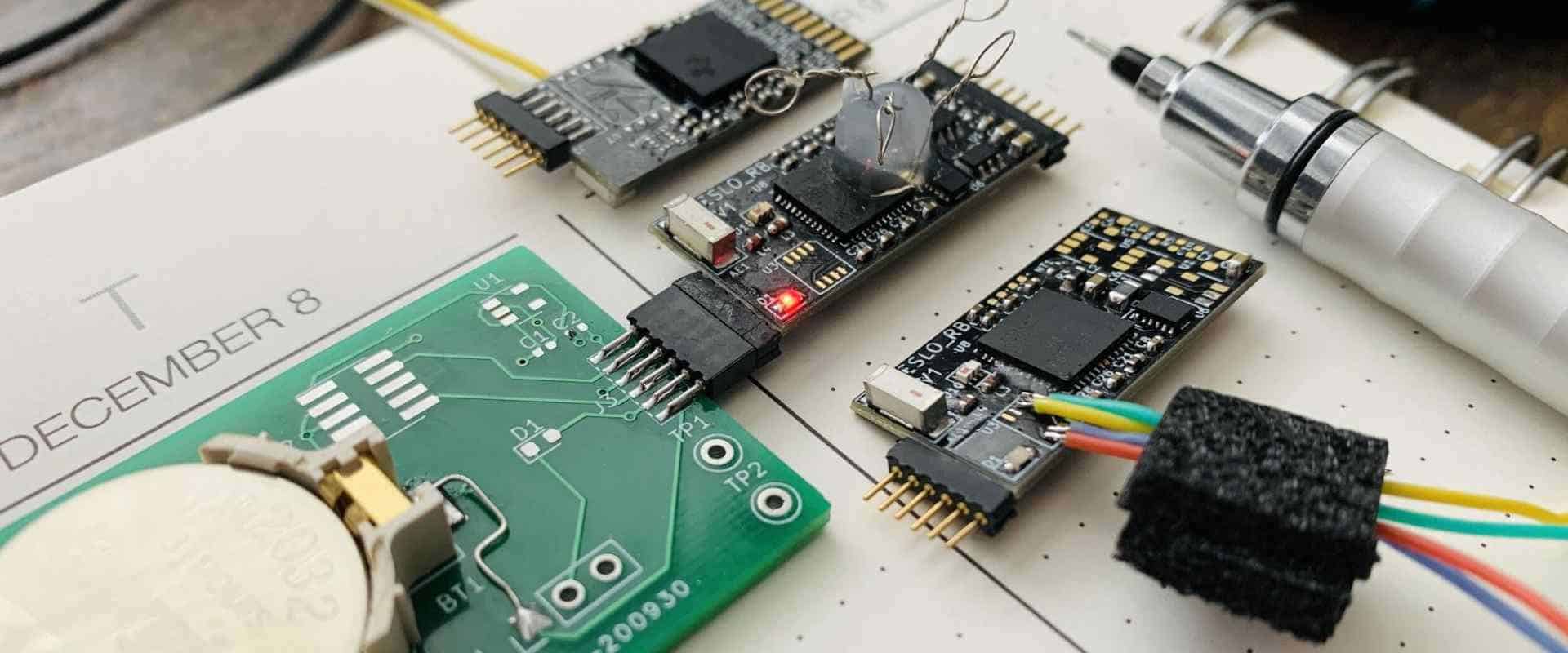

Hochdichte Interconnect (HDI) Leiterplatten haben sich als eine revolutionäre Technologie in der Elektronikbranche etabliert. Sie bieten eine höhere Packungsdichte von Komponenten und ermöglichen ein kompakteres Design von elektronischen Geräten. Der Einsatz von HDI-PCBs führt in vielen Fällen zu einer verbesserten elektrischen Leistung und einer höheren Zuverlässigkeit der Geräte.

Die HDI-Technologie hat es ermöglicht, mehrere Leiterbahnen und Durchkontaktierungen auf engerem Raum unterzubringen. Dies führt zu einer effizienteren Nutzung des Leiterplattenraums und ermöglicht es, die Größe und das Gewicht der Geräte zu reduzieren. Gleichzeitig bieten HDI-PCBs eine bessere Signalintegrität und eine schnellere Signalübertragung zwischen den Komponenten, was insbesondere bei High-Speed-Anwendungen von Vorteil ist.

In den folgenden Abschnitten werden wir die verschiedenen Aspekte von HDI-PCBs wie den Fertigungsprozess, die Designregeln und die verschiedenen Anwendungen von HDI-PCBs in der Elektronikindustrie besprechen.

Was Ist Eine HDI-Leiterplatte

Eine HDI-Leiterplatte (High Density Interconnect) ist eine hochdichte Leiterplatte, die eine verbesserte Leistung und Signalintegrität bietet. HDI-Platinen sind eine fortschrittliche Technologie in der Leiterplattenherstellung und ermöglichen einen erhöhten Komponentenplatz und eine verbesserte elektrische Leistung von elektronischen Geräten.

Die Hauptmerkmale von HDI-Leiterplatten sind:

- Miniaturisierung von Bauteilen und Leiterbahnen

- Erhöhte Komponentendichte pro Fläche

- Verbesserte elektrische Leistung und Zuverlässigkeit

- Verwendung von Mikro-Vias für die Verbindung von Schichten

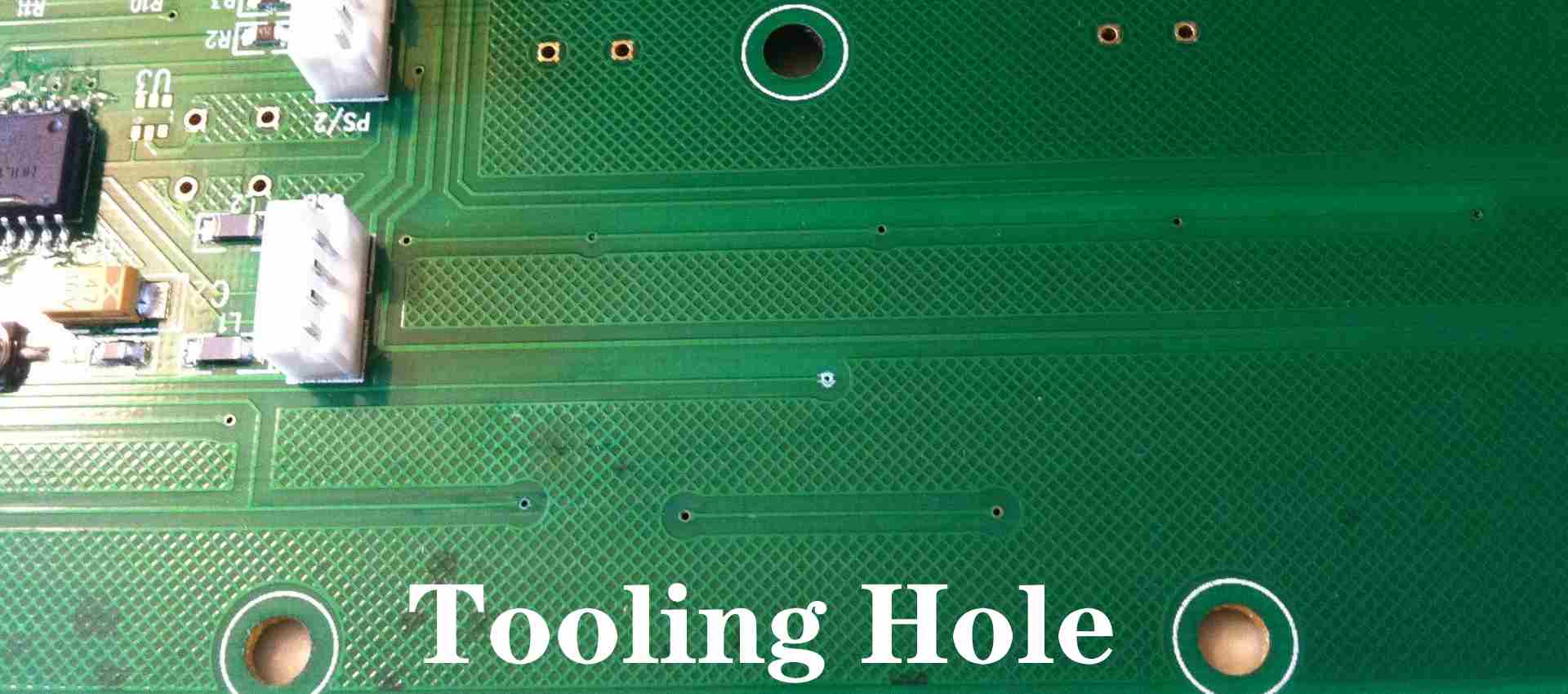

HDI-Leiterplatten haben mehrere Schichten, die durch Mikro-Vias miteinander verbunden sind. Mikro-Vias sind kleinere Durchkontaktierungen mit einem Durchmesser von weniger als 150 Mikrometern. Diese Vias ermöglichen die Verbindung von mehr Schichten in einer Leiterplatte und somit die Komplexität und Leistungsfähigkeit von elektronischen Geräten zu erhöhen.

In der Fertigung von HDI-Leiterplatten kommen verschiedene Technologien zum Einsatz, wie zum Beispiel:

- Micro BGA (Ball Grid Array) für ICs mit hoher Anschlussdichte

- Laserbohren oder mechanisches Bohren von Mikro-Vias

- Press-Verbindungen zur Verbindung von Leiterplattenstapeln

In vielen modernen elektronischen Geräten, wie beispielsweise in Smartphones, Tablets und IoT-Geräten, sind HDI-Leiterplatten weit verbreitet und werden immer häufiger eingesetzt, um die Anforderungen an Leistung, Größe und Kosten zu erfüllen.

HDI-Technologie Vorteile

Höhere Packungsdichte

HDI-PCBs (High Density Interconnect) bieten eine höhere Packungsdichte durch die Verwendung von Mikro- und Blind/Buried-Vias. Diese kleineren Vias ermöglichen es, mehr Komponenten und Verbindungen auf kleinerem Raum unterzubringen, was zu einer verbesserten Leistungsfähigkeit und Funktionalität der Leiterplatte führt.

Einige Vorteile der höheren Packungsdichte sind:

- Mehr Platz für zusätzliche Komponenten

- Möglichkeiten für komplexere Schaltungsentwürfe

- Minimierung von Signalstörungen

Bessere Elektrische Leistung

HDI-PCBs bieten eine verbesserte elektrische Leistung durch die Reduzierung von Signalreflexionen, Kreuzkopplungen und elektromagnetischen Störungen (EMI). Dies wird durch die Verwendung von Mehrschichtstrukturen, Impedanzkontrolle und kürzeren Verbindungen zwischen den Komponenten erreicht.

Bessere elektrische Leistung führt zu:

- Höherer Signalintegrität

- Verbesserter EMI-Schutz

- Stabiler Betrieb

Kleinere Größe Und Gewicht

Durch die Verwendung von HDI-Technologie können PCBs kleiner und leichter gestaltet werden, ohne dass die Leistung oder Funktion beeinträchtigt wird. Die reduzierte Größe und das Gewicht von HDI-PCBs ermöglichen den Einsatz in kompakten Geräten und Anwendungen, in denen Platz und Gewicht entscheidende Faktoren sind.

Die Vorteile von kleineren und leichteren PCBs umfassen:

- Tragbarkeit für mobile Geräte

- Flexibilität für verschiedenste Anwendungen

- Vereinfachung der Herstellung und Montage

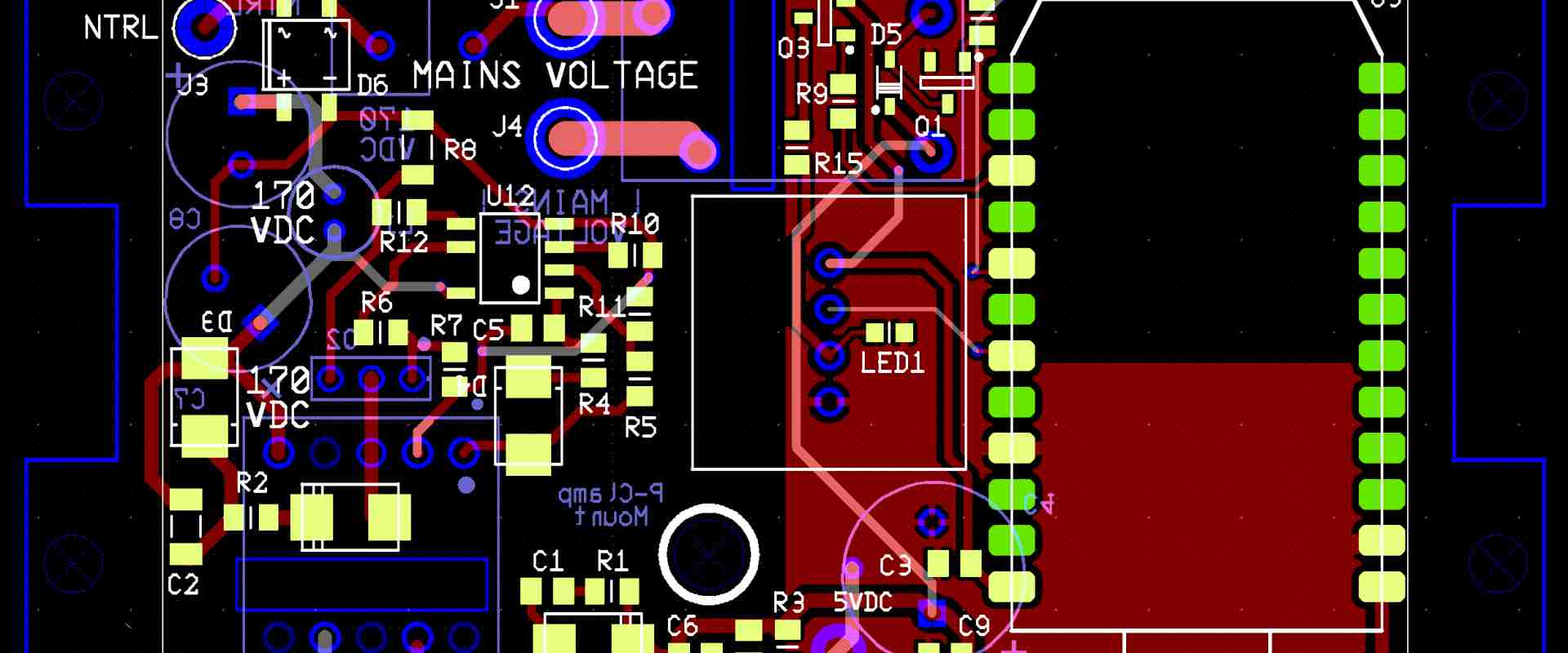

HDI-Designmerkmale

Mikrovias

Mikrovias sind kleine Vias mit einem Durchmesser von weniger als 150 µm. Diese Vias verbinden die äußeren Schichten mit den angrenzenden inneren Schichten und haben den Vorteil, dass sie weniger Platz einnehmen und dadurch höhere Schaltkreisdichte ermöglichen. Mikrovias können gestuft oder gefüllt sein, um bessere elektrische Eigenschaften zu gewährleisten.

- Vorteile:

- Platzsparend

- Erhöhte Schaltkreisdichte

Buried Vias

Im Gegensatz zu Mikrovias verbinden Buried Vias Schichten im Inneren der Leiterplatte, ohne Kontakt zur Oberfläche zu haben. Durch das Stapeln mehrerer Vias übereinander können komplexe Verbindungen hergestellt werden, ohne wertvollen Platz auf den äußeren Schichten zu beanspruchen.

- Vorteile:

- Verbesserte Verbindungsfähigkeit

- Maximierung der Leiterplattennutzung

Komplexe Schichten

HDI-PCBs können aus mehreren Schichten bestehen, um die Integration komplexer elektrischer Funktionen zu erleichtern. Schichtlaminierungsverfahren wie Sequential Build-Up (SBU) oder Symmetrischer Schichtaufbau werden verwendet, um hohe Leistung und Zuverlässigkeit zu gewährleisten.

- Beispiele für Schichtaufbau:

- 1 + N + 1: Eine HDI-Schicht, gefolgt von einer Standard-Schicht und einer weiteren HDI-Schicht

- 2 + N + 2: Zwei HDI-Schichten, gefolgt von einer Standard-Schicht und zwei weiteren HDI-Schichten

HDI-Leiterplatten unterstützen die Integration hochleistungsfähiger elektronischer Komponenten und bieten Lösungen für komplexe Designanforderungen. Durch die Verwendung von Mikrovias, Buried Vias und mehrschichtigen Schichtstrukturen können HDI-PCBs eine hohe Schaltkreisdichte und verbesserte elektrische Eigenschaften bieten, während sie gleichzeitig den Platzbedarf minimieren.

HDI-Leiterplattenherstellung

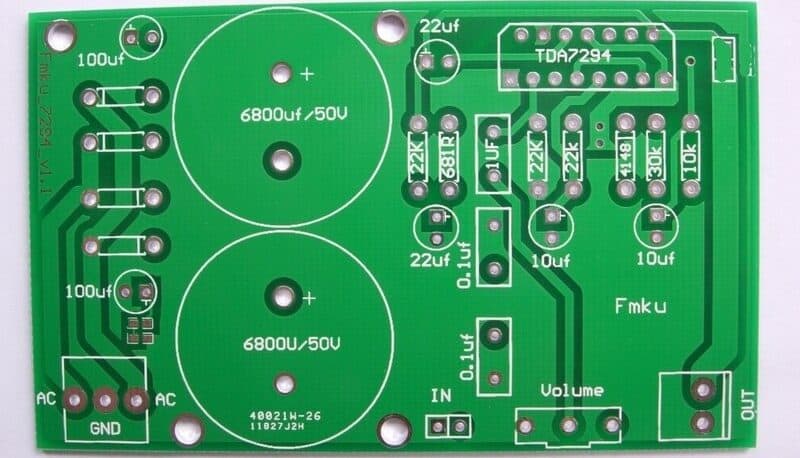

Leiterplattenmaterialien

HDI-Leiterplatten, auch bekannt als High-Density-Interconnect-Leiterplatten, verwenden hochwertige Materialien, um eine dichte Verbindung von Bauteilen zu ermöglichen. Diese Materialien umfassen:

- Laminate: Typischerweise FR-4 oder High-TG-FR-4

- Prepregs: Verfahren zur Reduzierung der Dielektrizitätskonstante

- Kupferfolien: In verschiedenen Dicken erhältlich, abhängig von der Stromlast

Die Verwendung dieser Materialien trägt dazu bei, Verschleiß zu reduzieren, die Leistungsfähigkeit zu erhöhen und die Zuverlässigkeit der Leiterplatte zu verbessern.

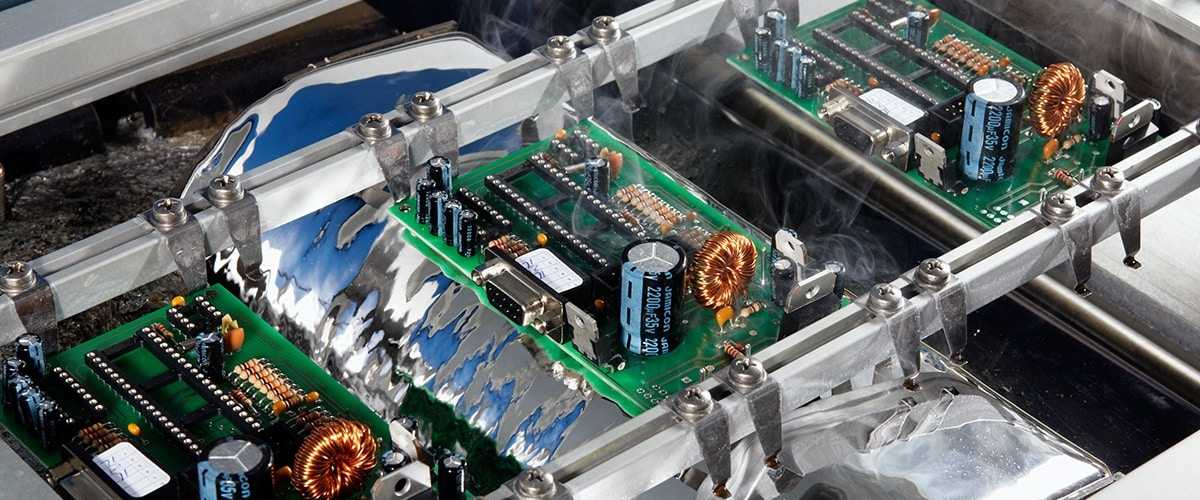

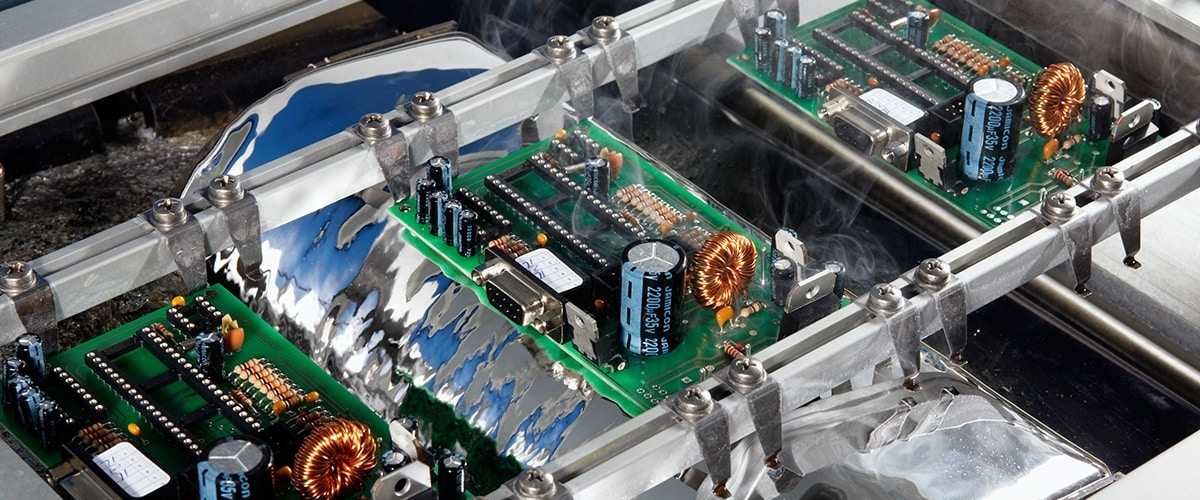

Verfahren Zur Herstellung Von Mikrovias

Die Herstellung von HDI-Leiterplatten umfasst zwei Schlüsselprozesse:

-

Laservorgang: Bei diesem Verfahren wird ein Laser verwendet, um präzise Löcher in die Leiterplattenoberfläche zu schneiden. Diese Löcher sind die Verbindungsstellen zwischen den verschiedenen Schichten der Leiterplatte und werden als Mikrovias bezeichnet.

-

Elektrolytische Kupferabscheidung: Nachdem die Mikrovias erstellt wurden, werden sie mit Kupfer aufgebaut, um eine elektrische Verbindung zwischen den Schichten herzustellen.

Hiermit ein kurzer Überblick über die verschiedenen Verfahren zur Herstellung von Mikrovias:

-

Sequentielle Laminiervorgang: Die Schichten der Leiterplatte werden einzeln laminiert und anschließend metallisiert. Dieser Prozess wird schichtweise wiederholt, bis die gewünschte Anzahl von Schichten erreicht ist. Dies ermöglicht eine bessere Kontrolle über die Leiterplattenstruktur.

-

Nicht-gefüllte Mikrovias: Dabei handelt es sich um Mikrovias, die nicht mit Kupfer aufgefüllt sind. Sie ermöglichen eine höhere Packungsdichte, haben jedoch eine geringere thermische Stabilität.

-

Gefüllte Mikrovias: Im Gegensatz zu nicht-gefüllten Mikrovias werden diese vollständig mit Kupfer aufgefüllt. Sie bieten eine höhere thermische Stabilität und mechanische Festigkeit, benötigen jedoch mehr Platz auf der Leiterplatte.

-

Kupferleitbahnen mit gesteuerter Impedanz: Diese sind besonders wichtig für Hochfrequenzanwendungen, da sie die Signalintegrität verbessern und elektromagnetische Störungen reduzieren.

Anwendungen Von HDI-Leiterplatten

Telekommunikation

HDI-Leiterplatten werden häufig in der Telekommunikationsbranche eingesetzt, da sie eine hohe Leistungsdichte und eine verbesserte Signalintegrität bieten. Sie ermöglichen die Entwicklung von kompakten und zugleich leistungsfähigen Geräten wie Mobiltelefonen, Routern und Basisstationen. HDI-Leiterplatten unterstützen die steigende Nachfrage nach schnellen und zuverlässigen Datenverbindungen, indem sie fortschrittliche Technologien wie 5G ermöglichen.

Medizintechnik

In der Medizintechnik sind HDI-Leiterplatten für die Entwicklung und Produktion von hochpräzisen Diagnose- und Therapiegeräten unerlässlich. Durch die gesteigerte Funktionalität und die Miniaturisierung in der Medizintechnik sind die Anforderungen an Leiterplatten immer höher geworden. HDI-Leiterplatten tragen dazu bei, die Anforderungen an die Zuverlässigkeit und Performance medizinischer Anwendungen zu erfüllen, wie zum Beispiel in der bildgebenden Diagnostik, Therapiegeräten, implantierbaren Geräten und Lab-on-a-Chip-Systemen.

Luft- Und Raumfahrt

Die Luft- und Raumfahrtindustrie stellt extrem hohe Anforderungen an die elektronischen Bauteile. Sie müssen in anspruchsvollen Umgebungen arbeiten, hohe Zuverlässigkeit bieten und gleichzeitig Gewicht und Platz sparen. HDI-Leiterplatten werden in Satelliten, Raumfahrzeugen, Flugzeugen und Avioniksystemen verwendet. Sie ermöglichen eine verbesserte Leistung, höhere Datenraten, geringes Gewicht und hohe Zuverlässigkeit, die für die Sicherheit und Effizienz in Luft- und Raumfahrt-Anwendungen erforderlich sind.

Fazit

HDI-Platinen (High Density Interconnect) bieten eine Reihe von Vorteilen gegenüber traditionellen Leiterplatten. Sie ermöglichen eine höhere Packungsdichte von Komponenten und eine verbesserte Leistung aufgrund ihrer kleineren Leiterbahnen, Vias und Pads.

- Höhere Packungsdichte

- Verbesserte Leistung

- Kleinere Leiterbahnen, Vias und Pads

Die Miniaturisierung von elektronischen Geräten hat zur Entwicklung der HDI-Technologie geführt, um den wachsenden Anforderungen gerecht zu werden. HDI-Platinen eignen sich besonders für Anwendungen mit hohen Geschwindigkeiten und können helfen, elektromagnetische Störungen zu reduzieren.

- Miniaturisierung von elektronischen Geräten

- Anwendungen mit hohen Geschwindigkeiten

- Reduzierung elektromagnetischer Störungen

Der Herstellungsprozess von HDI-Platinen ist komplexer als der von herkömmlichen Leiterplatten, was zu höheren Kosten führen kann. Jedoch ermöglichen sie den Designern, in vielen Fällen eine bessere Leistung und eine höhere Packungsdichte der Komponenten zu erzielen.

- Komplexerer Herstellungsprozess

- Höhere Kosten

- Bessere Leistung und Packungsdichte

Trotz der höheren Kosten überwiegen diese Investitionen oft durch die Vorteile, die HDI-Platinen bieten. Sie sind in der Lage, mit den wachsenden Anforderungen moderner Elektronik Schritt zu halten und unterstützen die kontinuierliche Miniaturisierung von Geräten.